3FeO + 2Al = 3Fe + Al2O3.

Очень активным раскислителем является титан, поэтому его применяют довольно часто. Он вводится в жидкий металл в составе электродных покрытий и взаимодействует с кислородом согласно реакции:

2FeO + Ti = 2Fe + TiO2.

Кроме того, титан уменьшает содержание азота в расплавленном металле, так как образует нитриды.

Хорошим раскислителем является кремний, который присутствует в электродных покрытиях и флюсах и взаимодействует с кислородом по следующей реакции:

2FeO + Si = 2Fe + SiO2.

Одновременно с этим в жидком металле идет реакция образования силикатов (SiO2 + FeO = FeO SiO2), которые вместе с оксидом двухвалентного железа не растворяются в железе и переходят в шлак.

Раскисление углеродом протекает по реакции:

FeO + C = Fe + CO.

Оксид углерода – это газообразное соединение, в стали оно не растворяется, выделяясь из нее в виде пузырьков. До начала кристаллизации это выглядит как кипение вещества, сопровождающееся разбрызгиванием металла, который при этом очищается от различных металлических включений. Кипение металла во время охлаждения – явление негативное, так как при высокой скорости кристаллизации часть оксида остается в металле шва, образуя поры. Чтобы предотвратить возникновение газовых пор, в сварочную ванну вводят кремний, причем его количество должно быть достаточным для подавления раскисляющего действия углерода.

Самый широко применяемый раскислитель – марганец, входящий в качестве компонента во флюсы и электродные покрытия и действующий по реакции:

FeO + Mn = Fe + MnO.

Как и оксид железа (FeO), оксид марганца вступает во взаимодействие с оксидом кремния, образуя не растворяющийся в стали силикат (MnO + SiO2 = MnO SiO2). Помимо этого, результатом реакции с сульфидом железа (FeS + Mn = MnS + Fe) является сернистый марганец, который, будучи не растворимым в стали, переходит в шлак и освобождает металл от примесей серы (она попадает в сварочную ванну из разных источников – основного металла, сварочной проволоки, флюса и др.).

Виды сварки

Напомним, что получение неразъемного соединения твердых материалов в процессе их местного плавления или пластического деформирования называется сваркой. Металлы и сплавы, как уже было сказано, являются твердыми кристаллическими телами, состоящими из кристаллитов, между которыми существуют межатомные и межмолекулярные силы взаимодействия. При обычных условиях между силами отталкивания и притяжения наблюдается равновесие. Под воздействием энергии, направленной извне (это энергия активации), оно нарушается. В зависимости от того, как именно активируются межатомные связи для формирования неразъемного соединения, сварка подразделяется на:

✓ сварку плавлением. В соответствии со способом нагрева электросварка плавлением представлена таким видами, как электродуговая, электрошлаковая, электроконтактная, электронно-лучевая. При этом жидкий металл расплавленных кромок перемешивается с образованием общего объема (сварочной ванны), из которого образуется металл шва. Это происходит и в результате использования присадочного металла. Источники локального нагрева бывают различными. Например, это могут быть электрическая дуга, плазма, горелка, энергия электронного или плазменного излучения, печь и др.;

✓ сварку давлением, при которой сварное соединение образуется благодаря исключительно деформированию свариваемых частей (в некоторых случаях нагрузка может сочетаться с местным нагреванием). Это возможно за счет применения статической или ударной нагрузки, например при сварке взрывом, ультразвуком или в процессе холодной сварки. В ходе пластической деформации на участке свариваемых кромок (он называется зоной соединения) возникает трение, которое способствует формированию межатомных связей между частями.

Для соединения двух металлов в единое целое необходимо, чтобы расстояние между их атомами сократилось настолько, чтобы силы взаимного притяжения начали активизироваться. Это достижимо при условии, что промежуток между атомами составляет 4 × 10–8 см, что возможно, если:

✓ не нагревая детали, сжать их с приложением больших усилий, что характерно исключительно для пластичных металлов, например для алюминия;

✓ одновременно нагреть и сжать детали, прикладывая умеренное усилие;

✓ в зоне соединения нагреть детали до расплавления, не прибегая к сжатию, что и происходит при сварке металлов и сплавов.

В соответствии с этим сварка металлов классифицируется на основе различных признаков:

✓ физических;

✓ технических;

✓ технологических. В основе классификации по физическим признакам лежит форма энергии, которая применяется для создания сварного соединения.

Согласно ГОСТу 19521–74 можно выделить 3 класса сварочных процессов:

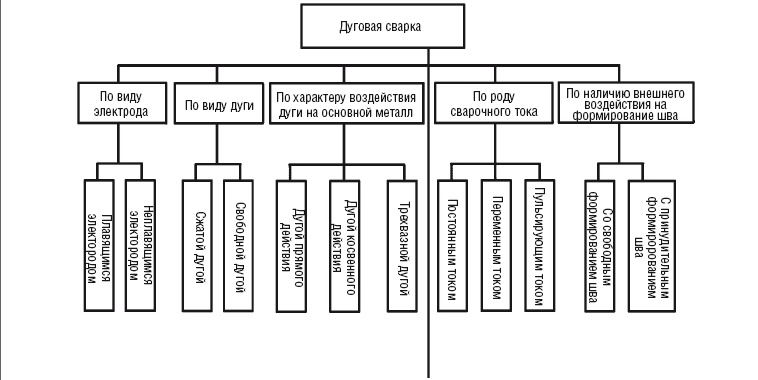

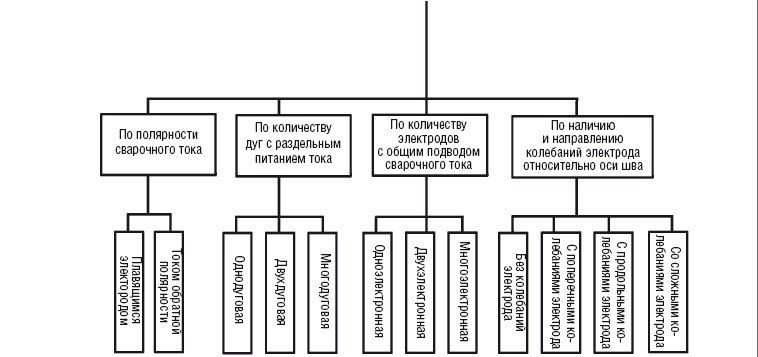

1. Термический, при котором в зоне сварки под воздействием тепловой энергии рабочие части металла соединяются посредством плавления. Сюда входят следующие разновидности сварки: а) дуговая. Этот вид сварки классифицируется по различным признакам (Ручная дуговая сварка. М.: Высшая школа, 1981), представленным на рис. 1.

С применением электродуговой сварки осуществляется примерно 65 % сварочных работ, при которых могут использоваться как плавящиеся (металлические), так и неплавящиеся (угольные) электроды (рис. 2).

Первый способ был разработан Н. Г. Славяновым, а второй – Н. Н. Бенардосом.

Участок на границе расплавленной кромки называется зоной плавления. Ее ширина измеряется микрометрами, но несмотря на такие размеры прочность сварного соединения во многом зависит от нее.

По Славянову, кромки и электрод под воздействием сварочной дуги расплавляются одновременно. Образующаяся при этом сварочная ванна заполняет зазор между соединяемыми деталями, а после кристаллизации превращается в сварной шов.

Рис. 1. Классификация дуговой сварки

Чтобы улучшить качество наплавляемого металла, на электрод наносится особое покрытие, которое, расплавившись, превращается в слой шлака, покрывающий жидкий металл. В результате этого, во-первых, в шлак переходят вредные примеси, присутствующие в расплавленном металле, а во-вторых, шлак защищает сварочную ванну от проникновения в нее кислорода и азота из атмосферного воздуха.

К электроду, зафиксированному в электродержателе, ток (при этом способе дуговой сварки он может быть как постоянным, так и переменным) поступает по электрическому проводу, а к деталям – через второй провод, закрепленный зажимом.