Последний рисунок на странице отражает упрощённый вариант такой доски. Если первая удобна для участков с большим количеством оборудования, то этот вариант применим для отдельного большого оборудования, например, сложной линии. Здесь текущие неисправности записываются на стикерах и прикрепляются с помощью канцелярских зажимов сначала в раздел «подано», затем перемещаются в раздел «в работе», в раздел «исправлено» и в раздел «закрыто». Механизм работы абсолютно аналогичен, «глаза мозолит» уже стикер, а не магнит. Цель у всех подобных инструментов – сделать так, чтобы текущие неисправности не приводили к аварийным, организовать раннее предупреждение поломок. Подробней этот вопрос вы можете изучить в курсе «ТРМ. Всеобщее обслуживание оборудования».

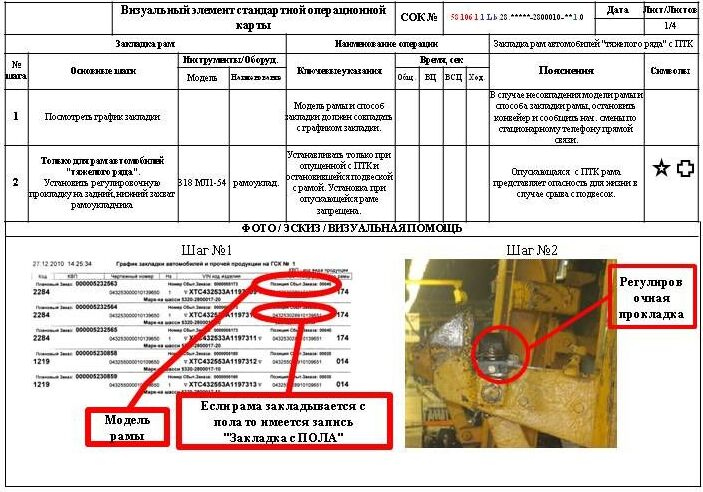

Следующий пример – это обычные стандарты автономного обслуживания оборудования.

Формы стандартов применяются совершенно различные, поэтому в настоящем разделе мы даже не пытались выделить наиболее распространённые из них. Т.к. настоящая книга о визуализации, то мы не рассматриваем не визуальных стандартов вообще, предполагаем, что если есть стандарт, то в нём есть графическая составляющая: фотография, схема, рисунок или чертёж. Это особо важно в таких сложных моментах, как обслуживание оборудования. Идеальный вариант стандарта – это комикс, по картинкам которого ясно и понятно, что и в какой последовательности надо делать, а что делать категорически запрещается.

Визуализация таких стандартов позволяет сфокусировать внимание на ключевых моментах, связанных с безопасностью, правильным выполнением работ и качеством.

Любой стандарт для работника – это напоминание о правильной последовательности действий, которую он должен сделать.

Любой стандарт для руководителя – это средство быстрого контроля, который напоминает ему выполнить контроль и позволяет сделать это сравнив последовательность работ в стандарте с фактическим исполнением.

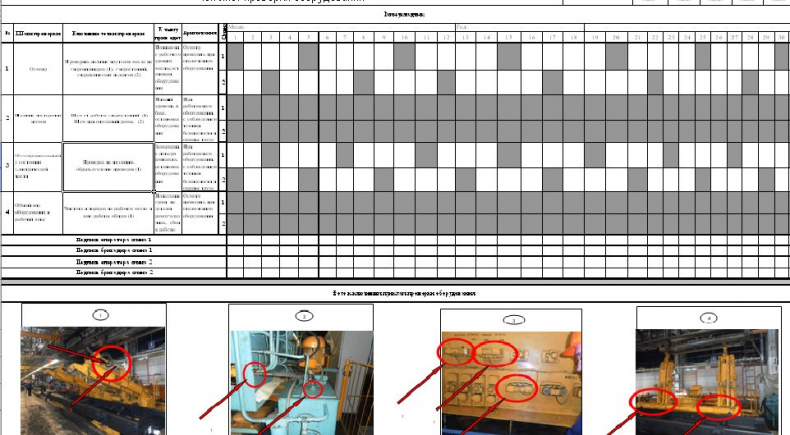

Следующий пример – стандарт, выполненный в виде чек-листа. Он имеет аналогичные с обычным стандартом функции, однако, по нему можно увидеть подтверждение выполнения работ. Это очень важный момент, особенно, на начальных этапах внедрения автономного обслуживания. Механизм работы чек-листа связан с особенностями человеческого организма, которые заключаются в том, что человеку не свойственно обманывать. Человек может забыть или проигнорировать обычный стандарт с гораздо большей вероятностью, чем чек-лист. Здесь ему надо сделать отметку, можно поставить галочку, или крестик, а можно подпись, большой разницы нет. Даже ставя простую галочку, человек подтверждает, что всё выполнил, в соответствии со стандартом. Здесь солгать уже тяжелее. Галочка воспринимается как подпись в документе. Одно дело проигнорировать стандарт, а другое дело подписаться под выполнением и не сделать его.

На этом и основан механизм работы подобных чек листов. Более подробное его описание вы можете найти в курсе «ТРМ. Всеобщее обслуживание оборудования».

Примеры 5S

В настоящем разделе мы посмотрим примеры визуализации рабочих мест в производстве и в офисе, применительно к организации рабочих мест. Приведённые примеры – это всего лишь примеры того, как можно сделать, я не призываю вас копировать их на вашем производстве.

Более подробную информацию о системе 5S вы можете получить из следующих источников:

Книга «5S. Организация рабочих мест»

Видеокурс «5S. Организация рабочих мест»

Вначале посмотрим, что можно визуализировать на рабочем месте?

Разметка участка. Обозначают проезды, опасные, зоны, входы и выходы процесса, разделение зон ответственности и т.д.

Визуализация зон, участков, бригад, рабочих мест.

Расположение инструментов, материалов, комплектующих. Обозначение что где находится, количество и уровень запасов комплектующих, материалов, инструментов и предметов, которые используются на рабочем месте. Обычно делают подписи в местах хранения и перечни хранимого, оконтуривание и маркировку инструмента.

Общая визуализация – по безопасности, эргономике, касающаяся конкретных шагов 5S, устранения потерь и т.д.

Стандарты и инструменты подтверждения. Например, стенды задач, стандарт уборки, обслуживания и прочее.

Визуализация участка обычно выполняется стандартным способом: либо краской, либо скотчем или оракалом, в зависимости от того, какие полы и что есть в наличии. Выделяют обычно рабочие зоны, отделяются проезды, опасные зоны отмечают красной разметкой. Отдельно могут быть отмечены зоны хранения инструмента, оснастки, места, куда должны быть поставлены комплектующие и так далее.

Визуализируют то, что передвигается и достаточно габаритные предметы: стеллажи, тумбочки, столы. Как правило, это имеет смысл делать (оконтурить такие предметы), если существует реальная возможность поставить их не на своё место, или передвинуть куда-либо.

Нет смысла оконтурить мебель, которую невозможно передвинуть.

Кроме этого, принимается обычно общая визуализация зон, например, участков, цехов, бригад, рабочих мест в виде табличек, чтобы опять же обеспечить прозрачность процесса и было понятно, куда вы попали, на какое рабочее место. Для обычной разметки принято использовать желтый цвет, для опасных зон – красный.

Визуализация расположения материалов, инструментов – это подсказка для логиста, куда ставить конкретный груз. Как правило, таким образом визуализируется то, что постоянно передвигают, и таким образом показаны лучшие места расположения. В последнем примере скомплектована специальная тележка, место для нее оконтурено и расположена визуализация того, что в ней должно быть. Таким образом, что-то лишнее либо нехватка нужного сразу видна.