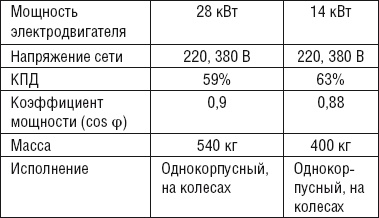

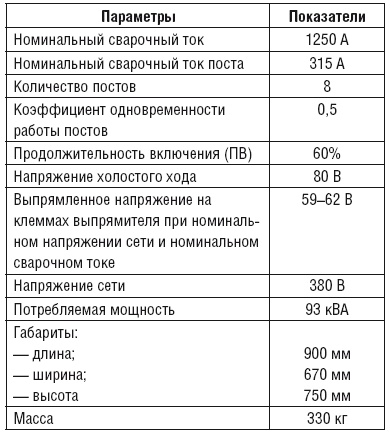

Таблица 21

Технические параметры преобразователей некоторых типов

3. Сварочные преобразователи в последние годы были потеснены более совершенными устройствами – сварочными выпрямителями. Эти приборы преобразуют переменный ток в постоянный и применяются в качестве источника питания сварочной дуги. Они комплектуются понижающим трансформатором с регулирующим ток устройством, выпрямительным блоком с полупроводниковыми вентилями и вентилятором для охлаждения. Как правило, для выпрямителей применяют селеновые и кремниевые вентили. В некоторых случаях такое устройство оснащают дросселем, который подключают в цепь постоянного тока, чтобы получить падающую внешнюю характеристику.

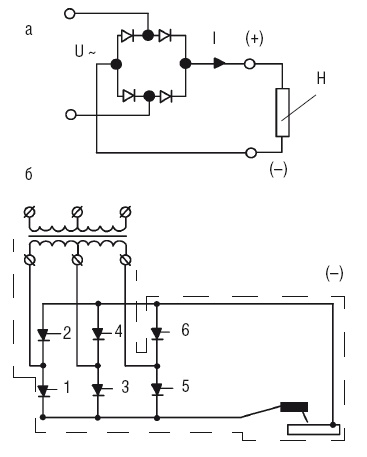

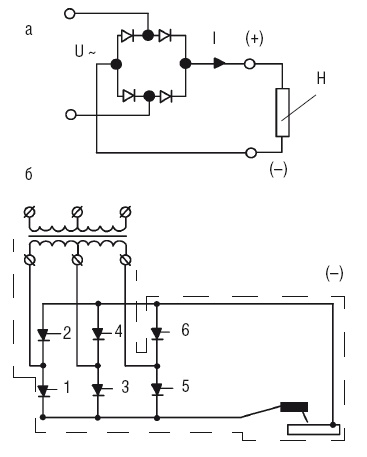

Существуют две типовые схемы выпрямления (рис. 37):

✓ однофазная мостовая схема двухполупериодного выпрямления;

✓ трехфазная мостовая схема.

Чаще всего используется трехфазная мостовая схема, поскольку она обладает рядом преимуществ, в частности обеспечивает меньшие колебания напряжения, оптимизирует применения трансформатора и равномерно загружает трехфазную сеть.

Рис. 37. Электрическая схема сварочного выпрямителя: а – однофазная мостовая; б – трехфазная мостовая; 1–6 – полупроводниковые вентили

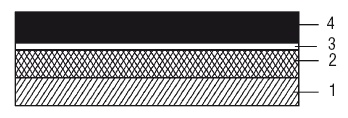

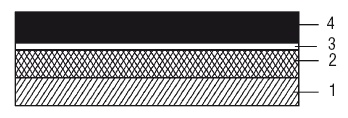

Полупроводниковые вентили пропускают ток лишь в одном направлении и преобразуют переменный ток в пульсирующий постоянный. Материалом для них служат кремний, германий и селен, причем последний предпочтительнее. Селеновый вентиль (рис. 38) представляет собой тонкое металлическое основание с нанесенным на него слоем кристаллического селена, на котором находится электрод из специального сплава. Между селеном и электродом образуется тонкий запирающий слой из селенистого кадмия, который и выполняет выпрямляющие функции.

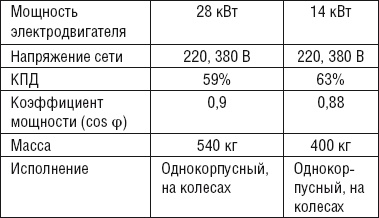

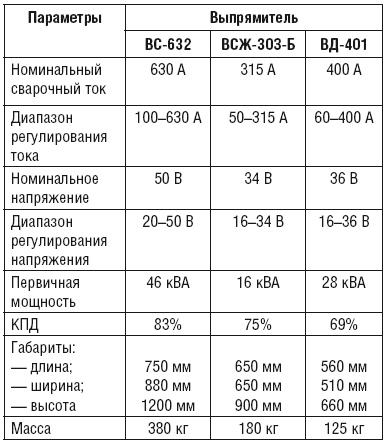

Селеновые вентили используют для выпрямителей с падающей и жесткой внешней характеристикой, кремниевые – в основном в устройствах с падающей внешней характеристикой. Поскольку кремниевые вентили нуждаются в активном охлаждении, с этой целью в выпрямитель вставляют вентилятор. Технические параметры выпрямителей разных типов представлены в табл. 22.

Рис. 38. Полупроводниковый вентиль: 1 – основание; 2 – селен; 3 – селенистый кадмий; 4 – электрод

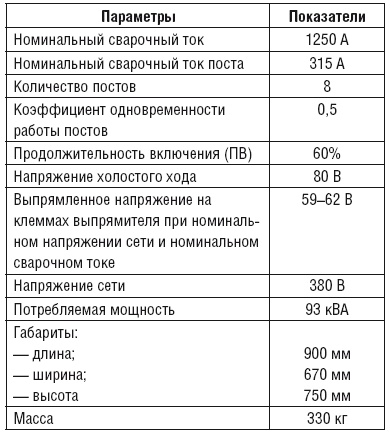

Выпрямители бывают как одно-, так и многопостовыми. Поскольку каждый отдельный пост должен работать независимо от других, источник питания имеет жесткую внешнюю характеристику. Хорошо показали себя многопостовые выпрямители серий ВКСМ и ВДМ. Параметры одного из них представлены в табл. 23.

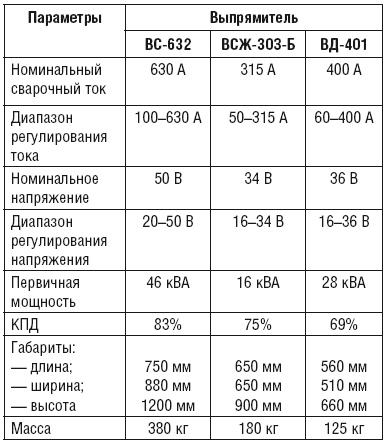

Таблица 22

Технические характеристики некоторых сварочных выпрямителей различных типов

Таблица 23

Технические характеристики многопостового выпрямителя вдм-1201

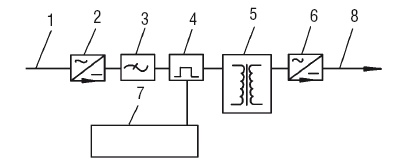

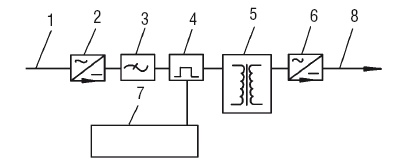

4. Самые современные и конструктивно сложные источники сварочного тока – это сварочные инверторы (рис. 39).

Если сравнивать его устройство с классическими преобразователями, оно гораздо сложнее. Прежде всего у инвертора нет силового трансформатора. Его работа основана на принципе инверсии (фазового сдвига) напряжения, для реализации которого прибор оснащен электронной микропроцессорной схемой с покаскадным усилением тока. Это позволяет расширить спектр внешних (вольт-амперных) характеристик – от крутопадающей до возрастающей, при этом отклонения тока доведены до уровня десятых долей процента, т. е. практически отсутствуют, благодаря чему качество сварки значительно улучшилось.

Рис. 39. Принципиальная схема сварочного инвертора: 1 – питающая сеть; 2 – сетевой выпрямитель; 3 – сетевой фильтр; 4 – преобразователь частоты; 5 – сварочный трансформатор; 6 – силовой выпрямитель; 7 – блок управления; 8 – сварочная дуга

Инвертор работает на больших токах, высоких частотах и напряжениях, причем входное напряжение проходит два этапа преобразования: во-первых, переменное напряжение сети 220 В преобразуется в постоянное, во-вторых, постоянное трансформируется в высокочастотное переменное (частота достигает 200 кГц, что позволило уменьшить вес и габариты инвертора), которое опять выпрямляется и доставляется в сварочную дугу. Для преобразования и регулирования электрической энергии предусмотрен широтно-импульсный модулятор, основой которого являются либо биполярный транзистор с изолированным затвором (модуль IGBT), либо полевой транзистор на основе перехода «металл – оксид – полупроводник» (модуль MOSFET). Работу всей электроники, контроль параметров, обратную связь с дугой координирует микропроцессор.

Наличие высокочастотного генератора дает возможность применять инвертор для любого способа дуговой сварки и плазменной резки.

Разумеется, сложная и дорогостоящая электроника, установленная на инвертор и нуждающаяся в специальных условиях охлаждения, увеличивает стоимость данного источника питания, но достоинства, которыми обладает такой аппарат, и перспективы, открывающиеся благодаря его применению, делают его выгодным приоб ретением. Ниже перечислены основные преимущества инвертора:

✓ по сравнению с трансформаторами и выпрямителями инвертор потребляет примерно в 2 раза меньше электроэнергии, а в режиме холостого хода – приблизительно в 10 раз (это возможно за счет того, что нет внутренних индуктивных потерь). Поэтому он может работать от бытовой электросети и генератора;

✓ КПД инвертора составляет более 90 %, т. е. коэффициент мощности cos φ = 1, благодаря чему вся энергия, которую потребляет аппарат, идет на возбуждение и поддержание горения сварочной дуги;

✓ постоянный ток, который дает инвертор, имеет такие внешние характеристики, которые являются идеальными для сварки, тем более что их можно подстроить под каждый вид сварки плавлением (под ручную дуговую, аргонно-дуговую, полуавтоматическую) и тип сварного соединения;