Что такое «шесть сигм» и как они связаны с бережливым производством?

«Шесть сигм» – это методика, специально предназначенная для повышения качества продукции и устранения дефектов. Под знаком «шести сигм» создаются команды людей, работающих вместе над выявлением и реализацией возможностей по улучшению качества продукции и искоренения ошибок. Название происходит от статистического понятия шестикратного среднеквадратического отклонения от нормы, обозначаемого греческой буквой «сигма». Сигма – это стандартное отклонение; отклонение от нормы в шесть сигм по распределению выявленных ошибок в продукции встречается крайне редко. Если говорить точнее, то вероятность показателя, который в шесть сигм отклоняется от значения нормативного распределения, меньше 0,0000001. Главной задачей «шести сигм», таким образом, является, по сути, устранение ошибок и дефектов продукции. Вот что подразумевает вероятность в 0,0000001.

По не вполне понятной причине уровень «шести сигм» в отношении бездефектной продукции и безошибочного производства стал ассоциироваться с наличием всего 3,4 дефекта на миллион. Статистически же он соответствует 4,5 стандартным отклонениям от среднего значения при нормальном распределении.

Каким образом «шесть сигм» связаны с программами бережливого производства? Есть несколько вариантов этой связи. В бережливом производстве учитывается качество продукции, но больше внимания уделяется сокращению издержек. Бережливость – это концепция, которая заставляет компании делать то, что хотят потребители, когда они этого хотят, в необходимых количествах – и делать это с наименьшими возможными общими затратами и на наивысшем возможном уровне качества, даже при минимальных сроках выполнения заказа. Проще говоря, термин «бережливое производство» применим для производственных систем и процессов, имеющих своей мишенью потери. Бережливость подразумевает, что все работники будут бороться с потерями, где бы таковые ни были обнаружены.

На практике система бережливого производства минимизирует потери в отделе снабжения (например, положив конец практике закупок ресурсов по высоким ценам или плохого качества у «старых друзей»), сокращает потери при распределении поступающих материалов и обеспечивает, чтобы заводские цеха работали как часы. Последнее касается и схемы перемещения рабочих, и способов обработки, изготовления и упаковки материалов. Наконец, бережливое производство позволяет передавать товары из производственных цехов в руки потребителей как раз в тот момент, когда это необходимо. Это требует наличия отлаженных контрольных механизмов ИТ– и финансовой системы, которые четко регламентируют каждый этап процесса и (не стоит забывать) позволяют клиентам отслеживать движение заказанных ими товаров по мере их подготовки и доставки.

Бережливость и «шесть сигм» вместе создают условия для экономии издержек в сочетании с высоким потенциалом прибыльности. Во-первых, они устраняют потери; во-вторых, позволяют избавиться от ошибок и дефектов. Будучи использованы в сочетании друг с другом, бережливое производство и «шесть сигм» являют собой мощную силу. При успешной реализации они оказываются синонимичными понятиям «сокращение издержек» и «повышение качества продукции». Глен Бартон верил, что эти два инструмента дадут такой заряд Caterpillar, что она сумеет пробить потолок в $20 млрд годовой выручки.

Caterpillar и бережливое производство

Суть бережливости заключается в устранении потерь; при этом у данной концепции нет признанного автора. Бенджамин Франклин, Фредерик Уинслоу Тейлор, У. Эдвард Деминг, Генри Форд и Гэнъити Тагути – это лишь некоторые из людей, внесших свой вклад в ее развитие. Чаще всего теми, кто собрал идеи бережливого производства в одну прикладную концепцию, считаются Сакиши Тойода – основатель Toyota, его сын Киитиро и инженер компании Тайити Оно. Первоначально названная производством «точно в срок», их концепция получила известность как «Производственная система Тойоты» (TPS), или просто «Путь Toyota». Прелесть TPS заключалась в том, что она была невероятно проста, и практически любая целеустремленная организация-производитель могла реализовать те или иные ее элементы. Многие так и поступили. TPS стала самой популярной системой бережливости в мире, а посвященную ей книгу Тайити Оно называют «библией бережливого производства».

Японское понятие «кайдзен» (улучшение) подразумевает, что каждого работника на любом уровне нужно мотивировать и поощрять к тому, чтобы он выдвигал рационализаторские предложения по снижению издержек и повышению качества продукции. Производственная система Тойоты использует «кайдзен» как средство устранения потерь и улучшения качества продукции.

Фрэнк Креспо – директор по снабжению Caterpillar и вице-президент управления глобального снабжения. Мы провели с ним две увлекательных беседы о стратегии закупок CAT и о том, как методика бережливости изменила порядок организации снабжения в компании. Перед приходом Креспо Глен Бартон потребовал сократить издержки CAT на $1 млрд. Заметная часть этой экономии была обеспечена снижением цен поставщиков. Кроме того, многих поставщиков компании призвали – а некоторых и принудили – внедрить методы «шести сигм»; в отдельных случаях их обучение этой методике проводила Caterpillar. Спустя год после того, как Бартон озвучил свой призыв, сотня американских и европейских поставщиков была «вооружена» системой «шести сигм». Вскоре после этого был определен второй список из еще ста поставщиков. Всего в обучении по программе «шести сигм» участвовали более 1600 работников предприятий-поставщиков CAT.

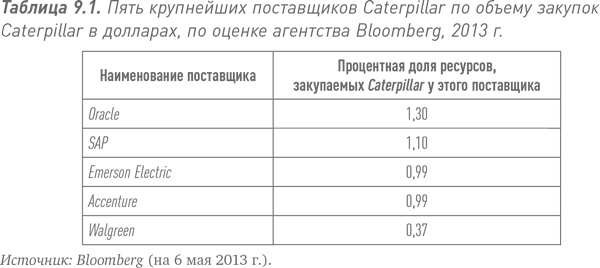

В таблице 9.1 приведен список из пяти крупнейших, по оценке агентства Bloomberg, поставщиков Caterpillar и процент расходов Caterpillar на каждого из них. Можно заметить, что огромное влияние на расходы Caterpillar оказывают информационные технологии (ИТ). Oracle и SAP – это два крупнейших поставщика компании по объемам закупок. Высокая надежность корпоративных ИТ-систем имеет критическое значение для способности CAT осуществлять эффективное управление.

Сегодня Креспо возглавляет крупную и эффективную закупочную организацию, которая, в соответствии с его характеристикой, находится на пути к созданию постоянно совершенствующейся базы снабжения. Чтобы получить возможность сотрудничать с Caterpillar, любой потенциальный поставщик должен подтвердить, что он удовлетворяет целому ряду жестких операционных и финансовых критериев. Выезды на производство являются частью такого «экзамена». «Табель с оценками» поставщика выпускается ежеквартально. CAT активно оценивает и в большинстве случаев помогает своим поставщикам улучшать их QCLDM – за этой аббревиатурой скрывается рейтинг качества, издержек, логистики, развития и управления, который присуждает CAT.

За поставщиками внимательно следят, им помогают повышать свои показатели. Ежегодно менее 10 % от общего числа поставщиков CAT признаются несоответствующими стандартам компании и удаляются из ее базы поставщиков. Этот сравнительно небольшой процент – прямой результат усилий по организации сотрудничества, которые предпринимает структура Креспо.