Подобное размещение линий взамен расчета контрольных пределов ведет к зарегулированности или к недостаточной регулировке и увековечивает любые существующие проблемы. В качестве грустного комментария: люди выбрасывают построенные и интерпретируемые таким неверным образом карты со словами «здесь контроль качества не работает».

Неудивительно. Ведь они никогда его и не пробовали использовать.

Границы допусков никогда не следует показывать на контрольной карте.

В недавно вышедшей книге по статистическому контролю качества допущена аналогичная ошибка, где заявляется, что требования потребителя создают основу для вычисления контрольных пределов. Такие советы губительны для начинающего, они вводят его в заблуждение надолго.

Повторяю, обучение начинающих должен проводить мастер, а не кто попало.

Пример 2. Та же ошибка: критерии для начала действий установлены на основе требований изготовителя. Гораздо проще, чем это можно было бы вообразить, попасть в ловушку, когда критерии для начала действий устанавливаются на основе суждений. Ниже я цитирую письмо, полученное от вице-президента компании, довольного результатами своих усилий. Однако он не понимал, что его методы не позволяют ему достичь качества и производительности, возможного с тем же самым оборудованием и с теми же самыми людьми, при условии, что они получат больше шансов для проявления своих способностей. Изготовитель оборудования, возможно, также был бы доволен, узнав, что его оборудование может работать даже лучше, если только ему был предоставлен шанс. Вот это письмо:

В IV квартале 1980 г. мы провели реорганизацию и наняли консультанта для изучения теории и практики применения на рабочих местах принципов эффективного контроля. Изменения касались рабочих мест как с почасовой, так и с фиксированной оплатой труда. Мы отказались от всех ранее существовавших производственных норм и установили новые исходя из максимальной производительности оборудования, указанной ее изготовителем. Если цели не достигнуты на 100 %, цеховой бригадир должен установить причину низкой работоспособности. Наши ремонтные службы, технический и обслуживающий персонал работают над устранением найденных проблем.

Неверный путь. Теперь специалисты этой компании, используя требования, установленные изготовителями в качестве контрольных пределов (пределов действий), смешивают особые и общие причины, гарантируя, что проблемы никогда не пропадут.

Более разумным было бы установить статистическую управляемость оборудования при существующих на рабочем месте условиях. Фактическая производительность могла бы оказаться равной 90 % от максимальной производительности, указанной изготовителем, или 100 %, или 110 %. Следующим шагом было бы постоянное совершенствование оборудования и способа его использования.

Пример 3. Сколь очевидно, столь же и бесполезно. Вице-президент огромного концерна сказал мне, что у него есть жесткая схема контроля готовой продукции. На мой вопрос о том, как они используют данные, последовал ответ: «Данные находятся в компьютере. Компьютер выдает протокол и описание каждого обнаруженного дефекта. Наши инженеры не остановятся до тех пор, пока не найдут причину каждого дефекта».

Почему же тогда количество дефектных труб оставалось стабильным – от 4,5 до 5,5 % на протяжении двух лет? Инженеры путали общие причины с особыми. Каждый дефект был для них особой причиной, которую нужно проследить, выявить и исключить. Они пытались найти причины скачков вверх и вниз в стабильной системе, ухудшая ситуацию, удаляясь от своей цели (см. высказывания Ллойда Нельсона, глава 2).

Потребитель ценит усилия изготовителя. Потребителю кажется, что изготовитель добросовестен, предпринимает всяческие усилия для уменьшения в будущем числа бракованных труб. Это так, но, к несчастью, его старания направлены не туда, куда следует, и, очевидно, неэффективны. Но откуда им об этом знать?

Очевидное исключение возникает, когда дефектные изделия возникают регулярно. Регулярность появления дефектных изделий следует рассматривать как некую структуру, сигнализирующую об отсутствии статистической управляемости. Тот же совет применим в тех случаях, когда существует единственно возможная, спорадически возникающая важная причина дефектных изделий. В таких случаях изучение дефектных изделий может указать на причину проблем.

Пример 4. На фабрике по производству шин я наблюдал, как вся забракованная за день продукция складывается в одном месте, чтобы затем поступить для изучения к технологам. Это практически аналогично ситуации в примере 3: также гарантия сохранения существующих проблем.

Пример 5. Неправильное использование распределений: еще раз о компьютере без участия оператора. Штампуются раскаленные докрасна и шипящие слитки меди. Станок разрезает слитки, их желаемый вес 326 кг. Каждый слиток автоматически взвешивается, данные заносятся в компьютер.

Следующий этап – электролитическое осаждение меди, слитки формируют анод. Более легкий слиток напрасно занимает место в электролитической ванне в то время, когда более тяжелый еще обрабатывается.

Оператор, видя, что вес заготовки недостаточен, регулирует отрезающий станок, с тем чтобы увеличить вес следующей отливки, и поступает наоборот, если заготовка слишком тяжела. Устройство для автоматического взвешивания в конце дня рисует распределение весов произведенных слитков. Оператор каждое утро имеет перед собой распределение веса заготовок, произведенных накануне (рис. 40), – аналог примера компьютерной обработки без участия оператора.

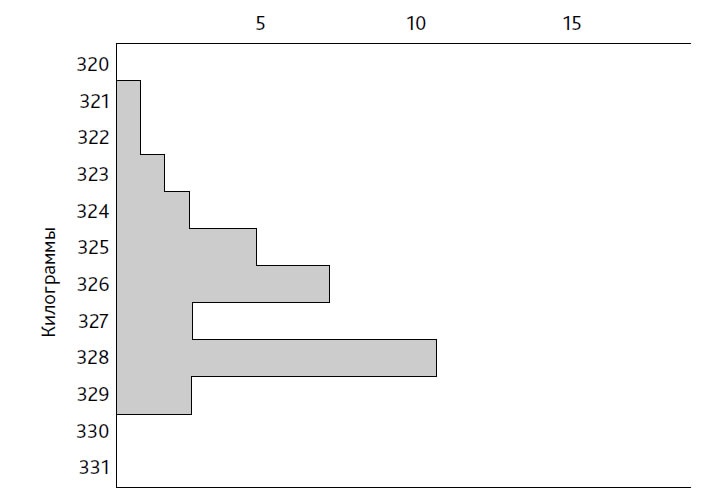

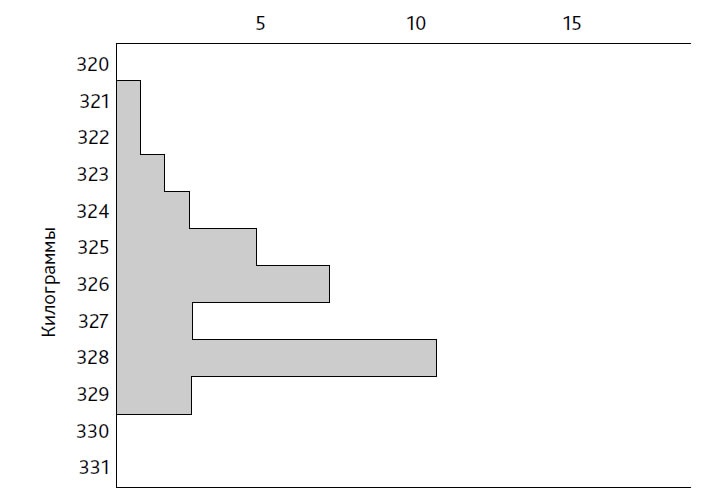

Рис. 40. Гистограмма в черашнего производства, полученная путем автоматического взвешивания и записи веса каждого слитка. Гистограмма показывает оператору, как он вчера работал, но не помогает ему достигнуть более узкого распределения вокруг желательного среднего веса. Компьютер также рассчитывает среднее значение, стандартное отклонение, асимметрию и значение четвертого момента, что абсолютно бесполезно для оператора

«Какова цель данной гистограммы?» – спросил я и получил ответ: «Это наша система контроля качества. Она показывает оператору, как он работает, что позволяет ему улучшить свою работу». – «Как давно у вас проблемы с неоднородностью веса?» – спросил я. «С тех пор как мы начали работать».

Дело в том, что оператор, регулируя станок для каждого слитка, на самом деле увеличивая разброс весов. Он следует правилу 2, или правилу 3, или правилу 4, ухудшая ситуацию, хотя и старается изо всех сил. Откуда ему об этом знать? Распределение на рис. 40 абсолютно бесполезно, это источник разочарований.

В чем ошибка использования распределения на рис. 40? Это распределение не делает различий между: а) причинами, проистекающими из системы, и б) причинами, которые оператор в состоянии исправить. Поэтому оно совершенно не помогает оператору. Оно только разочаровывает его. Контрольная карта провела бы нужное разграничение и таким образом помогла бы оператору.