На заводе Anjo компании Aisin применительно к производству матрацев было внедрено и много других элементов, присущих производственной системе «точно вовремя», например выравнивание. Завод достиг большой гибкости в удовлетворении запросов потребителей, одновременно до минимума сократив затраты.

Распространение выгод системы «точно вовремя» на другие сферы производства

Компания Aisin Seiki преуспела во внедрении системы «точно вовремя» применительно к производству матрацев, относящемуся к виду бизнеса, который в значительной степени носит сезонный характер и характеризуется разнообразными потребностями. Фирма взялась за нелегкую задачу – поставлять продукцию по системе «точно вовремя», т. е. незамедлительно после получения заказа, и начала осуществлять много кайдзен-действий. Сегодня у Aisin Seiki есть два подхода к производству: 1) производить только те изделия, которые возмещают потраченные на них ресурсы; 2) производить только при наличии заказа. Второй подход, в свою очередь, подразделяется на два подраздела: 1) ежедневное производство продукции; и 2) производство продукции в расчете на будущие заказы. При нулевых запасах ежедневное производство будет главным приоритетом в ежедневных планах. Будущие крупные заказы от гостиниц и т. п. будут вторыми по значимости. Поскольку заказы имеют тенденцию концентрироваться в выходные, иногда возникают большие колебания в их количестве. Расширяя в определенные периоды дополнительное производство, компания поддерживает его постоянный уровень и таким образом избегает перерывов в работе линии.

С 1986 года, когда была внедрена система «точно вовремя», производительность труда в Aisin Seiki увеличилась в 4,5 раза, а валовая выручка возросла в 1,8 раза. Количество различных типов продукции, которую производит компания, возросло от 220 до 750, в то время как оборачиваемость запасов снизилась до 1,8 дня, что составляет одну семнадцатую от первоначального значения. При этом косу на единицу продукции снизилось с 75 до 42 минут. Чтобы осуществлять производство небольшими партиями, число переналадок оборудования пришлось увеличить в 40 раз, в то время как в целом время переналадки уменьшилось. Это стало возможным, потому что процесс кайдзен был начат на основе реальных потребностей компании.

Производство по системе «точно вовремя» имело и другие положительные последствия. Значительно сократились не только время наладки, но также косу и время цикла. Был ликвидирован склад. Поставку матрацев теперь осуществляли незамедлительно, а работники сбыта могли предлагать потребителям полный ассортимент продукции. Более того, устранение необходимости хранить готовую продукцию в течение долгого времени позволило также устранить такие проблемы качества, как пятна, грязь и выцветание красок.

Aisin Seiki – один из главных поставщиков автомобильных деталей и компонентов для Toyota Motor Company и участвует в ее системе «точно вовремя» многие годы. Тот факт, что компания преуспела в реализации этой концепции в такой далекой от автомобилестроения сфере, как производство матрацев, указывает, что методы и «ноу-хау» системы «точно вовремя» могут быть с равным успехом применены ко многим различным типам производственных линий. Компания Aisin Seiki внедрила эту систему также в производство промышленных швейных машин. Одновременно она предоставляет консультационные услуги, называемые системой менеджмента швейной продукции компании Toyota (Toyota Sewing Products Management System), которая помогает швейной промышленности решать проблемы проектирования, производства и управления.

Те, кто игнорируют эти новые тенденции, скоро окажутся неспособными выдержать конкуренцию, поскольку их соперники начинают получать преимущества благодаря внедрению этой замечательной системы производства. Они смогли бы преуспеть, если бы учли комментарии Тиэ Такаги, мастера компании Matsushita Electric Works, сделанные после того, как в компании была внедрена система «точно вовремя»: «Оглядываясь назад, в прошлое, я просто поражаюсь, как мы могли вести бизнес подобным образом. Способ, каким мы тогда производили нашу продукцию, – просто преступление!»

Всеобщее управление потоком

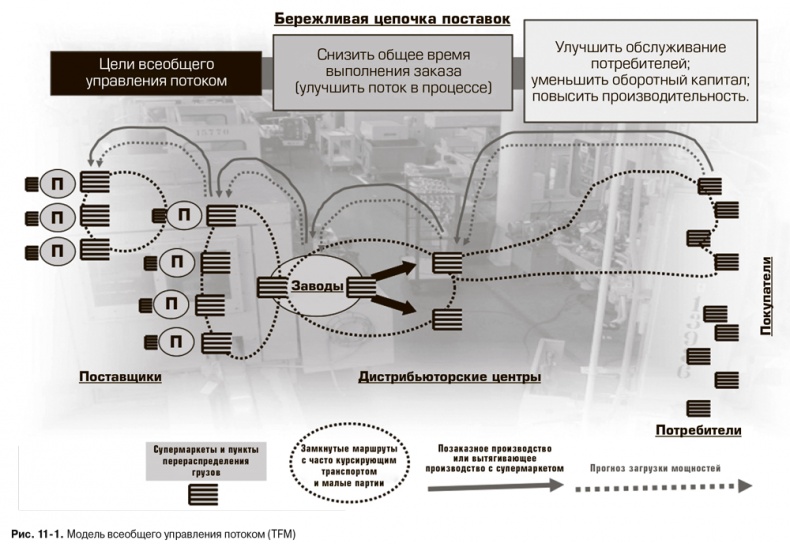

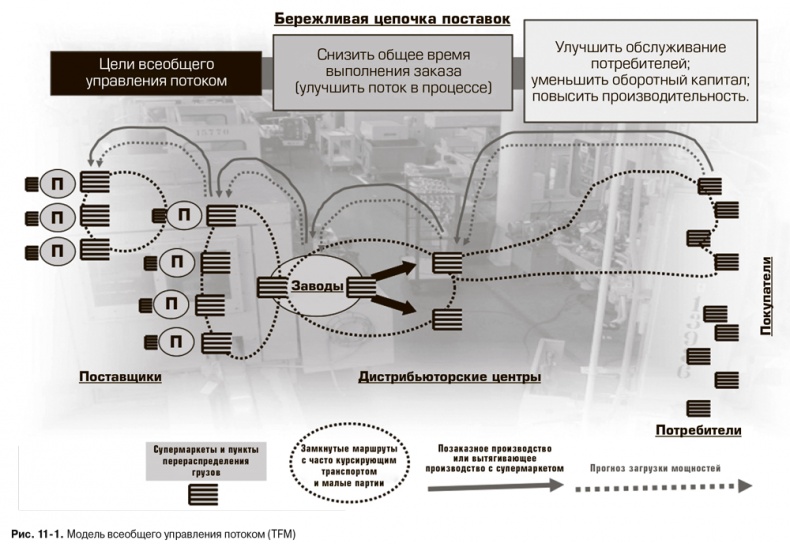

[10]Опираясь на двадцатипятилетний опыт внедрения кайдзен и бережливой логистики, Kaizen Institute разработал систему, которая была названа «всеобщее управление потоком» (Total Flow Management, TFM). Эта продуманная до мелочей модель обеспечивает планомерное внедрение производственной системы Toyota не только на производственном предприятии, но и на остальных участках интегрированной цепочки поставок.

TFM – это кайдзен-стратегия, которая опирается на создание вытягивающего потока. Такова новая парадигма, которая представляет собой оптимальный метод планирования и управления операциями и цепочками поставок любой компании. Перемещение материалов и информации в этом случае определяется заказами или объемом потребления и рассматривается в контексте цепочки поставок, начиная с конечного потребителя. Он покупает (вытягивает) продукты (материалы) в розничных магазинах, розничные магазины вытягивают товар у дистрибьюторов, дистрибьюторы вытягивают продукцию у компаний-производителей, компании-производители вытягивают материалы у поставщиков. Так выглядит поток в упрощенной цепочке поставок (реальная цепочка поставок включает много дополнительных звеньев до и после предприятия, изготавливающего конечный продукт).

По такому принципу функционируют все цепочки поставок Toyota – начиная с автомобильных дилеров и заканчивая поставщиками. TFM – это система, которая опирается на вытягивающий поток (поток единичных изделий, которые вытягиваются по мере потребления) и всеобщее участие в кайдзен.

Отправная точка планирования – ваша позиция в цепочке поставок. Ваша организация может быть производственным предприятием или заниматься распределением продукции. Применяя описанную модель, вы создадите систему вытягивания в собственной организации и подумаете, как распространить вытягивание на те звенья цепочки поставок, которые идут после вас. Этот элемент я называю поставками. Вы подумаете и о том, как включить в систему вытягивания те звенья, которые предшествуют вам. Этот элемент я называю снабжением. Принципы функционирования такой модели изображены на рис. 11-1.

[В соответствии с этой моделью] вы находитесь в середине цепочки поставок. Главная цель TFM – снизить общее время выполнения заказа в цепочке поставок. Показатель времени выполнения заказа – запасы на всех участках цепочки поставок. Сроки их перемещения могут измеряться днями. Уменьшение времени выполнения заказа позволяет устранить мýда в виде ожидания и создать поток материалов. Системы, процессы и стандарты, которые необходимы для создания потока, требуют усердия и тщательности, а их внедрение дает важные результаты: