Этот символ для выравнивания помещается на стрелке информационного потока.

Правило № 6: создайте начальное вытягивание путем производства и вытягивания небольших партий, постепенно загружая работой задающий ритм процесс. Выравнивайте объем производства

Цеховые процессы слишком многих компаний выпускают большие партии продукции, что приводит к появлению нескольких проблем, включая:

• отсутствие понимания времени такта (нет представления о такте) и отсутствие вытягивания, на которое должен реагировать поток создания ценности;

• неравномерное распределение по времени обычно выполняемого объема работ, появление пиков и спадов, что приводит к повышенной загрузке машин, людей и супермаркетов;

• трудности при проведении мониторинга ситуации (непонятно, отстаем мы или ушли вперед?);

• при большом числе заказов, переданных в цех, каждый процесс в потоке создания ценности может пропускать выполнение отдельных заказов. Это увеличивает время выполнения заказа и приводит к потребности в ускорении;

• реагирование на изменения запросов потребителей становится довольно сложным. Это часто можно видеть на очень сложных информационных потоках на рисунках текущего состояния.

Установление последовательного или сглаженного темпа производства создает прогнозируемый поток продукции, который по своей природе помогает вам в разрешении проблем и дает возможность быстро произвести корректирующее действие. Хорошим началом может быть регулярное последовательное сокращение времени работы задающего ритм процесса (обычно около 5–60 минут) и последовательное удаление соответствующего числа готовых изделий. Мы называем такую практику пошаговым изъятием.

Унифицированную часть работы мы называем питчем (pitch). Рассчитывается питч с учетом числа изделий, помещающихся в одном контейнере готовых изделий, или в нескольких целых контейнерах или их частях. Например, если время такта = 30 секунд и объем упаковки = 20 изделий, то питч = 10 минут (30 с × 20 изд. = 10 мин). Другими словами, каждые 10 минут:

а) дайте инструкцию задающему ритм процессу производить одну упаковку;

б) забирайте один питч готовых изделий.

Итак, в рассматриваемом случае питч – это произведение вашего времени такта на число готовых изделий, перемещаемых в задающем ритм процессе. В таком случае это число становится основным элементом (единицей) при составлении производственного графика выпуска изделий данного продуктового семейства.

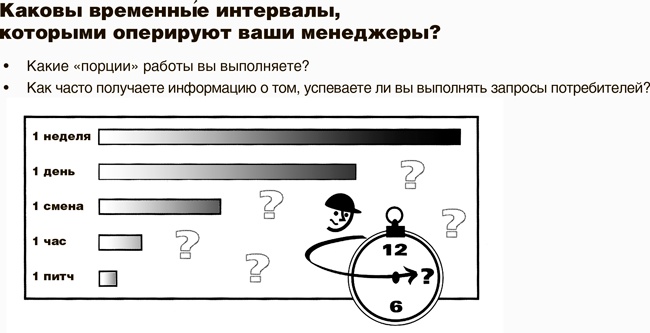

Одним из инструментов для расчета питча может быть анализ временных интервалов, которыми пользуются менеджеры. Как часто вы получаете информацию о выполнении запросов потребителей? Если рабочее задание вы спускаете в цех один раз в неделю, то, вероятно, и ответ будет раз в неделю. В такой ситуации невозможно производить продукцию в соответствии со временем такта. В этом случае у вас нет «чувства такта»! Однако если вы планируете и проверяете судьбу каждой единицы продукции, то сможете быстро реагировать на проблемы и поддерживать время такта. Действительно, так же, как мы не хотим передавать материалы большими партиями, мы не желаем передавать большими партиями и производственные инструкции (информацию).

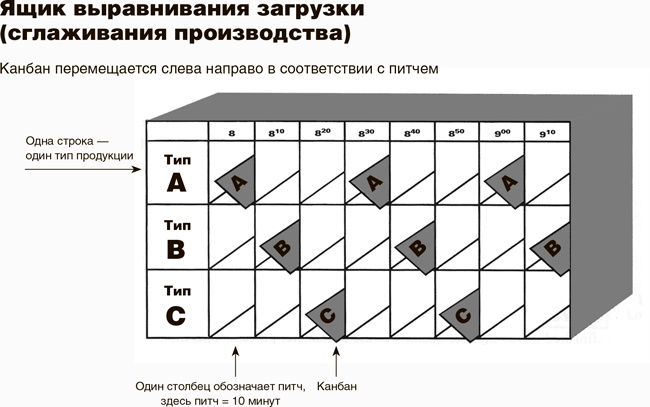

Существует много способов пошагового изъятия небольших последовательных объемов продукции. Некоторые компании для сглаживания объема производства используют такой инструмент, как ящик выравнивания загрузки, или хейдзунка. Ящик выравнивания загрузки имеет вид ячеек, в каждой из которых хранится канбан для отдельного интервала питча, и определенному типу продукции соответствует один ряд ячеек. В этой системе канбан показывает не только какой объем продукции надо произвести, но также сколько времени потребуется для ее выпуска (на основе времени такта). Канбан размещается в ящике сглаживания производства в желательной последовательности номенклатуры рядом с типом продукта (см. рисунок ящика сглаживания производства). Затем сотрудник извлекает эти карточки канбан и переносит их к задающему ритм процессу – по одному за раз, в соответствии с питчем.

Для выравнивания объема производства используется тот же символ, что и для выравнивания производства разных товаров (см. правило № 5 выше), поскольку для обеспечения бережливого производства нужно предварительное сглаживание и номенклатуры, и объема производства.

Правило № 7: развивайте способность делать «каждую деталь каждый день» (затем – каждую смену, каждый час; или каждую упаковку, или палету), выполняя процессы вверх по потоку от задающего ритм процесса

При сокращении интервалов времени переналадки оборудования и запуске партий продукции меньшего объема в реализуемых вами процессах эти процессы смогут быстрее реагировать на изменения запросов ниже по потоку. Кроме того, для них потребуется меньше запасов в супермаркетах. Это относится как к дискретным, так и к непрерывным производствам.

В общем случае в списках параметров процесса мы записываем либо объемы партий, либо КДК. КДК означает «каждую деталь каждую… (неделю/день/смену/час/питч/такт)». Параметр КДК показывает, как часто процесс перенастраивается, чтобы произвести все варианты деталей. Изначальная цель многих заводов – выпускать по крайней мере «каждую деталь каждый день» для часто потребляемых деталей.

Примечание

Один метод определения начальных объемов партий при выполнении процессов основан на учете дневного времени, которое остается на переналадку оборудования.

Например, если у вас имеется 16 часов доступного времени в день и 14,5 часа уходит на выполнение ежедневных заказов, то для переналадки оборудования остается 1,5 часа доступного времени. (Обычно ставится цель использовать для переналадки примерно 10 % доступного времени.) В таком случае, если текущее время переналадки оборудования составляет 15 минут, то вы можете выполнять шесть переналадок в день. Чтобы выпускать партии меньшего объема более часто, вам нужно сократить время переналадки оборудования и/или уменьшить число простоев.