Вопрос № 4: где заводу Acme необходимо использовать вытягивающие системы супермаркета?

Завод Acme принял решение производить кронштейны рулевого управления для супермаркета готовых изделий (см. вопрос № 2). Два дополнительных супермаркета – один для штампованных деталей и один для рулонов – стали нужны, чтобы закончить внутризаводской поток создания ценности для кронштейнов рулевого управления.

Штамповка деталей

В идеале мы могли бы представить себе маленький штамповочный станок, предназначенный только для кронштейнов рулевого управления, – так называемый «правильный» станок (в смысле нужного размера) – и включить этот мини-пресс в непрерывный поток сварки и сборки. К сожалению, это невозможно сделать в ближайшем будущем, потому что станков такого типа нет. Поэтому нам нужно создать супермаркет и использовать вытягивание, т. е. изымать изделия из этого супермаркета и таким образом управлять штамповкой деталей для левосторонних и правосторонних кронштейнов. Разработка вытягивающей системы начинается с запросов потребителя, а потребитель штамповочного производства в данном случае – ячейка сварки и сборки. Этой ячейке требуется в день приблизительно 600 штампованных деталей для левосторонних и 320 – для правосторонних кронштейнов. Размеры контейнеров для штампованных деталей должны определяться удобством их размещения в ячейке, так чтобы они всегда были под рукой (например, пластиковые корзины, которые помещаются в опорные стойки рядом с оператором), а не удобством для обработки и складирования. Маленькие контейнеры позволяют Acme держать штампованные детали для левосторонних и правосторонних кронштейнов в ячейке в любое время. Более того, это сокращает время переналадки оборудования при переходе производства с одного типа кронштейна на другой в задающем ритм процессе, в котором очень частые переналадки (выравнивание номенклатуры) – ключ к достижению цели бережливого производства.

Каждый контейнер в ячейке, например магазин на 60 штампованных деталей или кронштейны рулевого управления, собранные в течение примерно одного часа, будет иметь канбан отбора. Когда оператор ячейки берет детали из другого контейнера, он отделяет канбан отбора от предыдущего контейнера и передает его сборщику деталей, для которого это будет сигналом, что надо пойти в супермаркет штамповки и извлечь другой контейнер этих деталей.

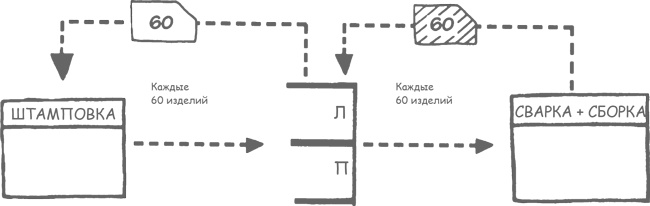

Канбан отбора дает сигнал к перемещению деталей. Канбан производства дает сигнал к изготовлению деталей. В супермаркете канбан производства можно прикрепить к каждому контейнеру, содержащему 60 штампованных деталей. Каждый раз, когда рабочий изымает один контейнер из супермаркета контейнеров, канбан будет передан обратно к штамповочному прессу. Это послужит сигналом для процесса штамповки произвести 60 деталей, сложить их в контейнер и отправить на конкретное место (установленное для данного продукта) в супермаркете процесса штамповки.

Штамповочный процесс не получает больше указаний от отдела управления производством. С помощью символов данный поток можно представить следующим образом:

Однако вы могли уже обратить внимание на связанную с этой вытягивающей системой проблему. При времени цикла изготовления одного изделия 1 секунда и времени переналадки оборудования 1 час на то, чтобы произвести 60 изделий (в течение 60 секунд), потребуется переналадка длительностью в целый час! До тех пор пока не будет сильно сокращено время переналадки штамповочного пресса, нецелесообразно переходить на пополнение супермаркета единичными контейнерами.

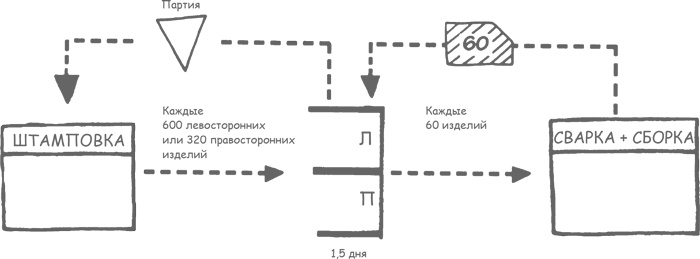

Из-за большого времени переналадки штамповочному процессу между переналадками необходимо производить партии большего объема, чем 60 изделий. Чтобы достичь цели выпускать «каждую деталь каждый день», целевой объем партии процесса штамповки для производства кронштейнов рулевого управления будет приблизительно равен 600 деталям для левосторонних и 320 деталям для правосторонних кронштейнов (для этого по-прежнему потребуется сокращение времени переналадки оборудования). Штамповочный процесс предусматривает хранение деталей в супермаркете полтора дня, дополнительно понадобится еще половина дня для пополнения задержанных контейнеров и для устранения проблем процесса штамповки.

Поэтому Acme будет использовать для планирования процесса штамповки сигнальный канбан. Такой канбан (часто в виде металлического треугольника) для производства деталей для левосторонних и правосторонних кронштейнов поступает из супермаркета на штамповочный пресс каждый раз, когда число контейнеров, оставшихся в супермаркете, уменьшается до определенной точки пополнения (минимума). Когда треугольник канбан прибывает на пресс, он инициирует переналадку и производство партии заранее определенного объема конкретных деталей. Процесс штамповки по-прежнему не получает указаний от отдела управления производством.

Изображение этого процесса с помощью пиктограмм выглядит теперь следующим образом:

Супермаркет проштампованных деталей, канбан отбора и сигнальный канбан, а также пути движения канбан (пунктирные линии) показаны на карте будущего состояния.

Стальные рулоны

Чтобы спроектировать будущее состояние бережливого потока создания ценности на уровне завода, покажите на карте также третий супермаркет на складе покупных материалов, где хранятся стальные рулоны. Даже если поставщик стали заводу Acme не готов получать карточки канбан и производить продукцию в соответствии с ними, Acme тем не менее может прикреплять внутренние карточки отбора канбан к каждому стальному рулону и посылать их в свой отдел управления производством каждый раз, когда начинает использовать следующий стальной рулон. Отдел управления производством может в таком случае заказывать сталь на основе реального потребления, вместо того чтобы делать это на основе оптимальных прогнозов системы MRP относительно потребности в стальных рулонах. Тем не менее система MRP может использоваться для прогноза планируемой загрузки поставщика стальных рулонов, но каждодневные заказы следует размещать на основе вытягивающей системы.

Обычно поставщик стали отгружает рулоны еженедельно. При объединении нескольких потребителей вдоль пути следования грузовика (по принципу молоковоза) можно получить нужное количество стали на ежедневной основе, даже если поставщик стали не делает ничего, чтобы сократить свой минимальный объем партии рулонов. Один лишь переход к ежедневной доставке устраняет 80 % запасов на заводе Acme, одновременно обеспечивая равномерный устойчивый заказ поставщику.