Предотвращение ошибок (пока-ёкэ)

Всем нам приходилось собирать что-то, располагая детали в неправильном порядке или переворачивая вверх тормашками (при этом детали подходили друг к другу!). Но, конечно же, это «что-то» работало не так, как полагалось. А на вашем производстве можно что-либо сделать неверно и тем не менее передать это на следующую операцию?

Пока-ёкэ – это метод предотвращения ошибок, ликвидирующий саму возможность допустить ошибку. Рабочие, инженеры, руководители вместе разрабатывают процедуры и устройства для предотвращения ошибок там, где они могут возникнуть. Предотвращение ошибок в месте и во время их возникновения – наиболее экономичный и дешевый способ избежать проблем.

Контроль, который вскрывает ошибки, но не обеспечивает обратной связи после завершения процесса или изготовления изделия и не дает возможности снизить уровень дефектов (то есть усилия пропадают даром), называется оценочным. Информативный контроль – контроль, предоставляющий данные и информацию о том, где и когда возникают ошибки; он может быть полезным в предотвращении будущих ошибок. Контроль, который выявляет, устраняет и/или предотвращает ошибки до их возникновения там, где они могли произойти или произошли, называется контролем у источника. Обратите внимание, что только контроль у источника предотвращает переход ошибок на следующие стадии процесса и предоставляет данные для предотвращения ошибок или их коррекции. Контроль у источника называется также внутрипроцессным контролем.

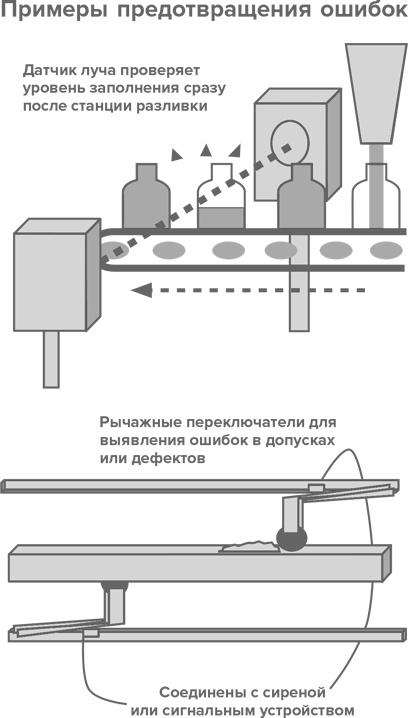

Контроль у источника обеспечивает стопроцентную проверку процессов и изделий, проходящих через контрольные точки операции или процесса. Средства контроля у источника – это выключатели и иные приспособления, останавливающие операцию или процесс, если материалы подаются неправильно (перевернутыми или не той стороной), если подаются материалы неверного типа или в неверном количестве и если в работе оборудования или перемещении изделия имеются нарушения. Контроль у источника должен стать важной частью комплексной программы исключения дефектов. Об обнаружении ошибки или дефекта обычно оповещают звуковые сигналы, сирены или включение лампочек. Такие системы предупреждения и контроля сообщают оператору о проблеме и сигнализируют о необходимости отключения оборудования или его автоматическом отключении.

Системы предупреждения и контроля обычно подключаются к сенсорному устройству, которое использует контактные или динамические методы обнаружения проблемы. Контактные методы – это устройства типа направляющих или калибров, которые пропускают только изделия нужного размера или не разрешают работать при неверной установке детали. Конечные, контактные и антенные выключатели фиксируют прохождение объекта с нужной характеристикой либо наличие нежелательных характеристик и состояний. Автоматические обнаруживающие устройства и устройства физического контакта могут использоваться для обнаружения перемещения, давления или отсутствия объекта. Хотя для контроля над разными состояниями имеется много устройств, одно используется постоянно – для обнаружения ошибок или дефектов и недопущения попадания их на следующую операцию или к заказчику.

Предотвращение ошибок снижает уровень стресса!

Быстрая переналадка

Многие производители уверены: длительная обработка одной крупной партии более эффективна, чем обработка нескольких небольших партий, так как в последнем случае требуется частая переналадка. Однако лидеры отрасли поняли, что верно как раз обратное. Если время переналадки значительно сократить, а сам процесс упростить, ее можно производить чаще, благодаря чему будут лучше удовлетворяться запросы клиентов. Сегодня клиенты и слышать не хотят о том, чтобы подождать, пока закончится работа над изделием другого заказчика из большой партии и появится возможность перейти к их заказу. Поэтому ускорение переналадки на более компактном и более гибком оборудовании облегчает реагирование на запросы клиентов и снижает затраты на содержание больших запасов в ожидании соответствующих заказов.

Традиционно по окончании обработки большой партии оборудование выключают, чистят и отправляются за новой оснасткой и инструментами для переналадки. Затем перевозят новые пресс-формы или инструмент, снимают старые штампы и оснастку и на их место помещают новые; производят регулировку, необходимую для выпуска нового продукта, перевозят старые штампы и оснастку туда, где найдется место, прибираются и лишь потом запускают в производство новую партию изделий. Обычно процесс переналадки занимает от полутора до шести часов, а собственно замена штампов и инструмента – от 30 минут до часа. На что же тратится все остальное время? Для ответа на этот вопрос нужно провести тщательный хронометраж фактического процесса переналадки и разделить ее операции на внешние и внутренние.

Большие партии требуют больших запасов. Большие запасы замораживают крупные суммы денег и заставляют заказчиков дольше ждать. Тем самым большие партии снижают коэффициент рентабельности инвестиций (ROI)!

Многие из вышеописанных операций можно производить, пока оборудование все еще работает над изделиями из предыдущей партии. Действия, которые выполняются только при отключенном оборудовании, называются внутренней переналадкой, прочие же операции могут осуществляться до и после фактической переналадки, они не требуют выключения питания. Эти внешние операции называются «операциями до и после переналадки», и первым шагом к резкому сокращению общего времени переналадки будет перевод множества действий из категории внутренней переналадки в категорию внешней. Отдельный работник либо располагающий временем оператор могут провести переналадку, получив необходимый инструмент, документацию и оборудование до отключения станка или завершения обработки текущей партии. Также это можно сделать, когда установлены штампы и произведена наладка. Теперь оборудование можно включить и начать производство новых деталей, а старые штампы, инструмент и подающее оборудование возвратятся на свои места. Эти первичные меры по рационализации почти ничего не стоят, но зачастую осуществляются труднее всего, так как связаны с необходимостью преодоления многолетних привычек и сопротивления переменам.