Максимальная численность американских тягловых лошадей составила 21,4 миллиона в 1915 году, а количество мулов достигло пика в 1925–1926 годах: 5,9 миллиона особей (USBC 1975). На протяжении второго десятилетия XX века общая тягловая сила была в десять раз больше, чем у только что появившихся тракторов; в 1927 году эти два первичных движителя сравнялись по объемам, а к 1940-му тракторы уже в два раза превосходили животных. Но сама по себе механизация не могла высвободить такое большое количество сельского труда. Более высокие урожаи новых разновидностей злаков, лучшие удобрения, эффективные гербициды и пестициды, усовершенствованная ирригация – все это внесло свой вклад.

Важность хорошо сбалансированного питания растений определил Юстус фон Либих (1803–1873). В 1843 году он сформулировал «закон минимума»: питательное вещество, которого меньше всего, определит уровень конечного урожая. Из трех макронутриентов (веществ, которые требуются в сравнительно больших количествах), а именно, азота, фосфора и калия – два последних довольно просто обеспечить. В 1842 году Джон Беннет Лоус (1814–1900) предложил обработку фосфатных пород растворенной серной кислотой, чтобы получать обычный суперфосфат, и позже этот способ использовался на крупных месторождениях фосфатов во Флориде (1888) и Марокко (1913). Калий в виде КС1 можно добывать во многих шахтах в Европе и Северной Америке (Smil 2001).

Но вот обеспечение азотом, который всегда требуется растениям в большом количестве, было самой сложной задачей. До 1890-х годов единственный вариант сводился к импорту чилийских нитратов (открыты в 1809 году). Затем сравнительно малое количество сульфата аммония начали получать из новых коксовальных печей; дорогой цианамидный процесс (кокс, вступающий в реакцию с известняком, производит карбид кальция, комбинация которого с чистым азотом дает цианамид кальция) поставили на коммерческую основу в 1898 году; в самом начале XX века электрическую дугу (процесс Биркеланда-Эйде, 1903 год) начали использовать для получения оксида азота, который можно было превратить в азотную кислоту и нитраты. Ни одна из этих технологий не могла стать основой массового производства, и прорыв на мировой уровень произошел только в 1909 году, когда Фриц Габер (1868–1934) изобрел каталитический процесс при высоком давлении, синтез аммиака из его элементов (Smil 2001; Stolzenberg 2004).

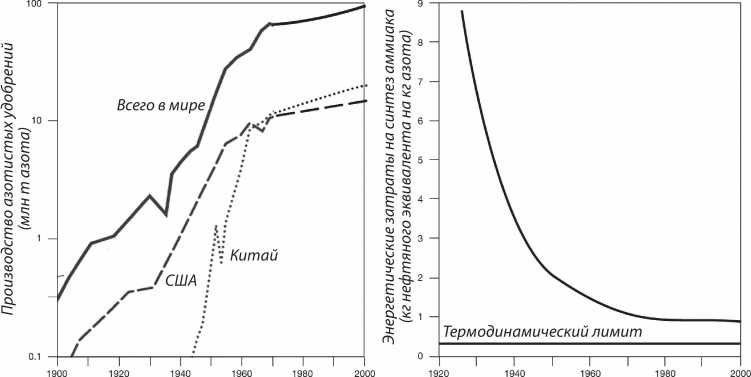

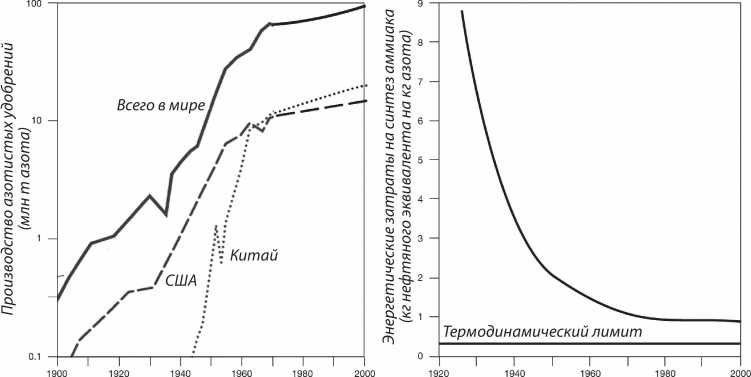

Быстрая коммерциализация (к 1913 году) имела место на заводе BASF в Людвиг-схафене, где руководил Карл Бош (1874–1940). Но сначала этот процесс использовали не для изготовления удобрения, а для того, чтобы делать нитрат аммония, необходимый для взрывчатки на полях Первой мировой войны. Первые синтетические азотные удобрения поступили в продажу в начале 1920-х годов. Их производство оставалось ограниченным до Второй мировой, и даже к 1960 году больше трети американских фермеров не использовали синтетических удобрений (Schlebecker 1975). Синтез аммиака и последующее его превращение в жидкие и твердые удобрения – энергоемкий процесс, но технический прогресс снизил общие энергетические затраты, и азотистые соединения вышли на мировой рынок, так что их производство в 2000 году достигло эквивалента 100 Мт азота (они составили 80 % от всех синтезированных веществ, примечание 6.2., рис. 6.6).

Примечание 6.2. Энергетические затраты на производство азотистых удобрений

Энергетические расходы на синтез по схеме Габера – Боша включаюттопливо и электричество, используемые в процессе, и энергию, воплощенную в сырье. Процесс, базирующийся на коксе, с которого все начиналось на заводе BASF, требовал более 100 ГДж/т NH3 в 1913 году; перед Второй мировой войной показатель уменьшился до около 85 ГДж/т. После 1950 года процесс, основанный на природном газе, снизил энергетические издержки до 50–55 ГДж/т аммиака; центрифугальные компрессоры, более эффективные катализаторы и паровая конверсия под высоким давлением уменьшили сначала до менее 40 ГДЖ/т к 1970-м годам, затем до 30 ГДЖ/т к 2000-му, когда лучшим заводам требовалось всего 27 ГДЖ/т, близкое значение к стехиометрическим энергетическим расходам (20,8 ГДж/т) для синтеза аммиака (Kongshaug1998; Smil 2001). Обычно новый завод на природном газе тратит около 30 ГДж/т, примерно на 20 % больше в случае использования тяжелых нефтепродуктов, и до 48 ГДж/т при синтезе на основе угля (Rafiqul et al. 2005; Noelker and Ruether 2011).

Средняя производительность составляла около 35 ГДж/т в 2015 году; последний показатель соотносится с 43 ГДж/т азота. Но большинство фермеров не применяют аммиак (газ при обычном давлении), они предпочитают жидкости или твердые вещества, особенно мочевину, содержащую больше всего азота (45 %) среди всех твердых веществ, которые легко использовать даже на небольших участках. Превращение аммиака в мочевину, упаковка и транспорт увеличивают общие энергетические затраты до 55 ГДж/т. Используя этот показатель в качестве глобального среднего, можно подсчитать, что в 2015 году, когда около 115 Мт азота было использовано в сельском хозяйстве, на синтез азотистых удобрений ушло 6,3 ЭДж энергии, или чуть более 1 % глобального потока энергии (Smil 2014а).

Никакое другое использование энергии не предлагает такую отдачу в виде роста урожая, как использование синтетического азота: потратив, грубо, 1 % глобальной энергии, можно обеспечить около половины всех питательных веществ, потребляемых ежегодно злаками всего мира. Поскольку около трех четвертей всего азота в пищевых белках поступают из обрабатываемой земли, почти 40 % текущих поставок пищи зависят от процесса синтеза аммиака Габера-Боша. Если перевернуть данные, можно сказать, что без синтеза по схеме Габера-Боша число людей, получающих удовольствие от современного рациона, составило бы 40 % от сегодняшнего.

Западные страны, использующие большую часть зерна в качестве пищевого сырья, могут с легкостью уменьшить зависимость от синтетического азота, снизив высокое потребление мяса. Бедные страны с большим населением имеют куда меньшую свободу выбора. Особенно стоит отметить, что синтетический азот обеспечивает около 70 % всех энергетических вложений в Китае. Более 70 % белка в стране происходит из злаков, и поэтому, грубо говоря, половина всего азота в пище Китая поступает из синтетических удобрений. В его отсутствие обеспечение продуктами упадет до полуголодного уровня, или текущий уровень питания будет доступен только для половины населения.

Рисунок 6.6. Экспоненциальный рост глобального производства азотистых удобрений (слева) сопровождался впечатляющим падением энергетических затрат при синтезе аммиака (справа). Основано на данных из Smil (2001,2015b) и FAO (2015а)

Добыча поташа (10 ГДж/т К) и фосфатов и разработка фосфатных удобрений (вместе 20 ГДж/т Р) добавляют 10 % к общей сумме. Общие энергетические расходы на другие сельскохозяйственные химикалии много ниже. Послевоенный рост применения удобрений сопровождался введением в использование и расширением спектра гербицидов и пестицидов, химикалий, которые уменьшают заражение посадок сорняками, насекомыми и грибками. Первый коммерческий гербицид поступил на рынок в 1945 году (2,4-D), и он убивает многие широколиственные растения, не нанося вреда злакам. Первым инсектицидом был ДДТ, выпущенный в 1944-м (Friedman 1992). В списке гербицидов и пестицидов сейчас тысячи соединений, большей частью получаемых из нефтехимического сырья: их синтез куда более энергоемок, чем производство аммиака (обычно более 100 ГДЖ/т, а для некоторых – более 200 ГДж/т), но количества, используемые на гектар, на порядки ниже.