Хотя доля промышленности (в процентах занятого населения или ВВП) постоянно уменьшается в практически всех богатых странах – в 2015 году в США в производстве было занято чуть более 10 % работающих, и оно давало около 12 % ВВП США (USDOL 2015) – индустриализация продолжается, но ее конфигурация изменилась. Мощные потоки энергии и материалов по-прежнему лежат в ее основе; металлы остаются наиболее существенными промышленными материалами; железо, используемое сейчас обычно в виде стали, сохраняет ведущую роль среди металлов. В 2014 году производство стали было почти в 20 раз больше, чем производство четырех ведущих цветных металлов вместе: алюминия, меди, цинка и свинца (USGS 2015). Плавка железной руды в домнах, за которой следует плавка стали в основных кислородных конвертерах, и использование металлолома в дуговых печах доминируют в производстве стали. Значительный рост этого производства был бы невозможным без более крупных и эффективных домен (примечание 6.4, рис. 6.9).

Примечание 6.4. Увеличение объема домн и баланс массы и энергии в них

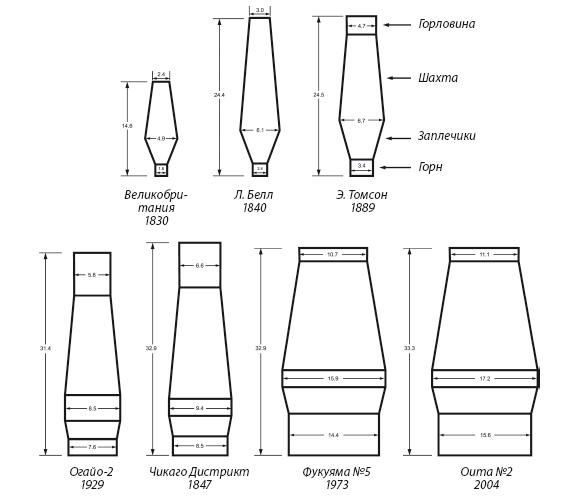

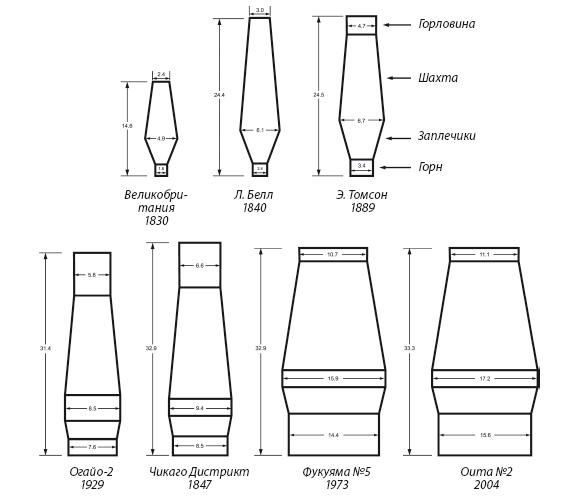

Немногие производственные структуры со средневековой родословной остаются столь же важными для функционирования современной цивилизации, как доменные печи. Как отмечено в главе 5, новый дизайн Белла в 1840 году увеличил в пять раз их внутренний объем, доведя его до 250 м3. К 1880 году крупнейшие домны превзошли 500 кубометров, достигли 1500 м3 к 1950-му, а к 2015 году рекорд внутреннего объема находился между 5500 и 6000 м3 (Smil 2016). В результате рост продуктивности привел к тому, что выход горячего металла поднялся с 50 т/сут. в 1840 году до более 400 т/сут. к 1900-му. Отметка в 1000 т/день была достигнута перед Второй мировой войной, а сегодняшние крупнейшие домны производят около 15 000 т/сут., с рекордным показателем для печи Pohang-4 компании POSCO (Южная Корея) 17 000 т/день.

Для функционирования больших домен требуются колоссальные потоки массы и энергии (Geerdes, Toxopeus and Van der Vliet 2009; Smil 2016). Для домны, производящей 10 000 тонн железа вдень, чтобы загружать сырьем прилегающий кислородный конвертер, потребуется 5,11 Мт руды, 2,92 Мт угля, 1,09 Мт флюсового сырья и около 0,5 Мт стального скрапа. Большой интегрированный сталелитейный завод, таким образом, каждый день потребляет около 10 Мт материалов. Современные домны производят горячий металл непрерывно 15–20 лет, а затем их отражательная кирпичная поверхность и горн из углеродистых блоков обновляют.

Выигрыш в продуктивности сопровождался снижением потребления кокса. В 1900 году типичные потребности в коксе составляли 1–1,5 тонн на одну тонну горячего металла, к 2010 году национальные показатели составили около 370 кг/т в Японии и менее 340 кг/т в Германии (Юпдеп 2013). Энергетические затраты при плавке железа на коксе упали с около 275 ГДж/т в 1750 году до около 55 ГДж/т в 1900-м, приблизились к 30 ГДж/т в 1950-м, а в 2010 году лежали между 12 и 15 ГДж/т.

Рисунок 6.9. Изменения конструкции доменных печей, 1830–2004 годы. Основные тенденции включают более широкую и высокую шахту, большие горны и более низкие и отвесные заплечики. Самые крупные домны производят сейчас больше 15 тысяч тонн горячего металла в день. Воспроизведено из Smil (2016)

Схожим образом технологии изготовления стали сделались более эффективными не только из-за снижения использования энергии, но также из-за роста продуктивности (Takamatsu et al. 2014). Первые конвертеры Бессемера превращали сначала менее 60 %, а позже – более 70 % железа в сталь. Мартеновская печь в конечном итоге превращала около 80 %, современные кислородные конвертеры, появившиеся в 1950-х годах, дают 95 %, а электродуговые печи – до 97 %. Последние потребляют сейчас менее 350 кВт/т стали, по сравнению с более 700 кВт/т в 1950 году; более того, этот выигрыш сопровождался снижением вредных выбросов: между 1960 и 2010 годами выбросы в США упали (на тонну горячего металла) на 50 % для CO2 и на 98 % для пыли (Smil

2016). Энергетические затраты на производство стали уменьшились благодаря непрерывному литью горячего металла. Эта инновация устранила традиционное производство слитков, которые требовали нагревания перед дальнейшей обработкой.

Финальный рост продуктивности оказался достаточно значительным, чтобы она увеличилась на порядки даже в расчете на душу населения: в 1850 году, до начала современного производства стали, изготовлялось менее 100 тысяч тонн металла, ремесленным способом, всего 75 г на душу населения в год. В 1900-м годовой показатель был 30 Мт, среднее по миру значение 18 кг на душу населения; в 2000-м 850 Мт, 140 кг на душу населения; в 2015-м 1,65 Гт, около 225 кг/душу, грубо, в 12 раз больше, чем в 1900 году. Мои расчеты показывают, что в 2013 году всемирное производство железа и стали требовало приблизительно 35 ЭДж топлива и электричества, или менее 7 % от первичной выработки энергии, и это сделало отрасль самой энергоемкой в мире (Smil 2016), в сравнении с 23 % для всей прочей промышленности, 27 % для транспорта и 36 % для бытового и служебного пользования. Если бы интенсивность потребления энергии в секторе осталась той же, какой была в 1960-х годах, тогда индустрия потребляла бы как минимум 16 % мировой первичной выработки энергии в 2015-м. Это впечатляющий образец продолжающегося роста эффективности.

Самой важной инновацией в цветной металлургии оказалось развитие плавки алюминия. Элемент был выделен в 1824 году, но экономически оправданный процесс его крупномасштабного производства разработали только в 1866-м. Независимые изобретения Чарльза М. Холла в США и Поля Эру во Франции базировались на электролизе оксида алюминия. Минимальная энергия, которая требуется, чтобы отделить металл, в шесть с лишним раз превышает необходимую для плавки железа. По этой причине плавка алюминия эволюционировала очень медленно даже после начала массовой генерации электричества. На протяжении 1880-х годов электрические требования составляли более 50 000 кВт на тонну алюминия, последующее совершенствование процесса Холла-Эру снизило это значение на две трети к 1990 году (Smil 2014b).

Потребность в алюминии стала увеличиваться по мере прогресса авиации. Металлические корпуса заменили деревянные и сделанные из ткани в конце 1920-х годов, спрос резко вырос во время Второй мировой войны, когда понадобилось много истребителей и бомбардировщиков. После 1945 года алюминий и его сплавы использовались вместо стали в тех случаях, когда конструкция требовала сочетания легкости и прочности. Такое применение варьировалось от легкового автомобилестроения и саморазгружающихся вагонов до космических аппаратов, но последний рынок сейчас обслуживается также новыми легкими сталями. С 1950-х годов титан стал заменять алюминий там, где речь шла о высоких температурах, прежде всего в сверхзвуковой авиации. Производство титана по меньшей мере в три раза более энергоемко, чем алюминия (Smil 2014b).

Хотя фундаментальная важность массового производства металлов часто ускользает из поля зрения общества, озабоченного последними достижениями в телекоммуникациях, нет сомнений, что современное производство было трансформировано его продолжающимся слиянием с современной электроникой. Этот союз в значительной степени увеличил набор конструктивных опций, обеспечил беспрецедентный контроль точности и гибкость, изменил маркетинг, дистрибуцию и контроль эффективности. Сравнение на международном уровне показывает, что в США в 2005 году услуги, приобретенные производителями у сторонних фирм, составили 30 % от добавленной стоимости конечного товара, и показатели в ведущих экономиках ЕС сравнимы (23–29 %). В 2008 году связанная с услугами занятость составила большинство (53 %) в США, от 44 до 55 % в Германии, Франции, Великобритании, до 32 % в Японии (Levinson 2012). И хотя многие товары на вид не отличаются от своих предшественников, они на самом деле гибридны (примечание 6.5).