7. Взаимовыгодные отношения с поставщиками. Организация и ее поставщики взаимосвязаны, и отношения взаимной выгоды повышают способность обеих сторон создавать ценности. Реализация этого принципа требует идентификации основных поставщиков, организации с ними четких и открытых связей и отношений (основанных на балансе кратко– и долгосрочных целей), обмена информацией и планами на будущее, совместной работы по выяснению потребностей потребителей, инициирования совместных разработок и улучшения продукции и процессов. Система качества должна иметь стимулирующие механизмы по признанию достижений и улучшений поставщика.

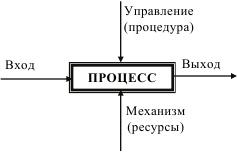

8. Процессный подход. Желаемый результат достигается эффективнее, когда деятельностью и ресурсами управляют как процессом. При этом каждый процесс рассматривается как система с вытекающими последствиями [3]:

– входы и результаты процесса четко определяются и измеряются;

– определяются потребители каждого процесса, идентифицируются их требования, изучается их удовлетворенность результатами процесса;

– устанавливается взаимодействие данного процесса с функциями предприятия;

– каждый процесс управляется, и устанавливаются полномочия, права и ответственность за управление процессом;

– при проектировании процесса определяется его ресурсное обеспечение.

В соответствии со стандартом ИСО 9000:2000, процесс – это совокупность взаимосвязанных и взаимодействующих видов деятельности, преобразующих входы в выходы.

Процессы в любой организации по своей сущности могут быть трех видов:

– индивидуальный процесс, выполняемый отдельным работником;

– функциональный, или вертикальный, процесс, отражающий деятельность структурных подразделений организации;

– межфункциональный, или горизонтальный, процесс (бизнес-процесс), который пересекает по горизонтали деятельность организации и представляет собой совокупность взаимосвязанных процессов, обеспечивающих достижение желаемых результатов, соответствующих интересам организации.

Система менеджмента качества наиболее наглядно может быть показана в виде совокупности процессов, каждый из которых представляется в виде унифицированной схемы (рис. 11.2).

Рис. 11.2. Схема процесса системы менеджмента качества

Вход-Выход в этой схеме являются Выходом и Входом других смежных бизнес-процессов (одного или нескольких). При построении информационных моделей бизнес-процессов в последние годы широко используется методология SADT [3], в основе которой лежит построение набора взаимосвязанных диаграмм в виде древовидной структуры. Общая функция системы, указанная на верхней (корневой) диаграмме, последовательно детализируется на нижних диаграммах. Каждая из диаграмм состоит из блоков и дуг. Блок графически изображается в виде схемы (рис. 11.2). Блоком изображается функция (процесс) системы. Блоки на SADT-диаграмме не располагаются случайным образом, а размещаются с учетом их важности (доминирования). Доминирование понимается как влияние, которое один блок оказывает на другие блоки. Наиболее доминирующий блок размещается в верхнем левом углу диаграммы, а наименее доминирующий – в правом нижнем углу.

В одной диаграмме рекомендуется размещать не менее трех и не более шести блоков. Дуги изображают связи между блоками. В SADT-моделях применяются следующие типы взаимосвязей блоков для описания их отношений:

1. Выход одного блока на вход другого или нескольких других блоков.

2. Обратная связь от выхода на вход этого блока или других блоков.

3. Выход одного блока на управление других блоков.

4. Обратная связь от выхода на управление этого или других блоков.

5. Выход одного блока на механизм (ресурсы) других блоков.

6. Обратная связь от выхода на механизм этого или других блоков.

7. Один и тот же вход на несколько блоков.

8. Выходы нескольких блоков на вход одного блока.

9. Одно и то же управление на несколько блоков.

10. Один механизм (ресурсы) на несколько блоков.

SADT-модель развивается в процессе структурной декомпозиции сверху вниз. Декомпозиция – это процесс создания диаграммы, детализирующей определенный блок и связанные с ним дуги. Декомпозиция прекращается, когда нижний уровень достаточно детализирован для достижения цели моделирования.

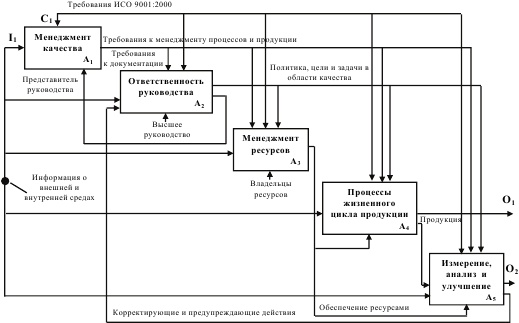

Применение SADT-методологии может быть показано на примере построения функциональной модели группы процессов системы менеджмента качества, для которой SADT-модель строится в виде набора иерархически взаимосвязанных диаграмм древовидной структуры. Исходным корнем этого дерева является верхняя диаграмма с графической моделью рассматриваемой системы в виде обобщенного процесса (рис. 11.3).

Рис. 11.3. Обобщенный процесс системы менеджмента качества

Далее осуществляется декомпозиция (детализация) корневой диаграммы, которая на первом уровне иерархии выполняется в соответствии со структурой международного стандарта ИСО 9001:2000, а ее основное содержание распределено между следующими пятью разделами: система менеджмента качества; ответственность руководства; менеджмент ресурсов; процесс жизненного цикла продукции; измерение, анализ и улучшение. В каждом из этих разделов изложены требования к соответствующим процессам. SADT-диаграмма этого первого уровня декомпозиции системы менеджмента качества приведена на рис. 11.4. Каждый из блоков (А1, А2, А3, А4, А5), изображенных на этой диаграмме, обозначает группу процессов, обеспечивающих выполнение соответствующей функции, а стыковка блоков осуществляется с помощью линий связи, обозначенных кодами: I – вход, C-управление, О-выход, М-механизм.

Далее проводится декомпозиция в рамках отдельных блоков А1, А2, А3, А4, А5 и так далее до момента рассмотрения блоков как элементарных неделимых бизнес-процессов.

Рис. 11.4. Основные группы процессов системы менеджмента качества (А0) [3]

Рассмотренная методология SADT-моделирования регламентируется специальными стандартами IDEF0.

11.4. Пути автоматизации процессов управления производством MRP – системы

В начале 60-х годов прошлого века в связи с ростом популярности вычислительных систем возникла идея использовать их возможности для планирования деятельности предприятия, в том числе для планирования производственных процессов. Необходимость планирования обусловлена тем, что основная масса задержек в процессе производства связана с запаздыванием поступления отдельных комплектующих, в результате чего, как правило, параллельно с уменьшением эффективности производства на складах возникает избыток материалов, поступивших в срок или ранее намеченного срока. Кроме того, вследствие нарушения баланса поставок комплектующих возникают дополнительные осложнения с учетом и отслеживанием их состояния в процессе производства, т. е. фактически невозможно было определить, например, к какой партии принадлежит данный составляющий элемент в уже собранном готовом продукте.