До этих простых и рутинных, но результативных исследований владелец считал, что все его беды проистекают из-за неопытности и небрежности операторов.

Пример 4. Число механиков, нужных в инструментальном цехе. В задачи инструментального цеха входит изготовление технологической оснастки и приспособлений, обновление и модернизация станочного парка, а также устранение причин отказа используемого оборудования на всем заводе. Время от времени мастер сталкивается с проблемой нехватки механиков для устранения аварий.

Как много аварий происходит в среднем в день?

Мастер не имел таких данных, однако возможное их число могло бы быть равным и 36, и 40.

Если предположить, что отказы независимы и не создают цепной реакции, то их число в день будет отвечать распределению Пуассона. Если среднее равно 36, то стандартное отклонение для этого распределения составит √36 = 6.

Таким образом, разумно предположить, что максимальное число отказов составит 54. Графики, аккумулирующие будущий опыт, подтвердят или скорректируют ожидаемое значение числа отказов.

Если бы среднее число отказов в день равнялось 40, мастеру следовало бы готовиться к 58 авариям, а не к 54. Верхний предел восприимчив к среднему и к циклам.

Если мастера устраивает работа в аврале, допустим, раз в два месяца, он мог бы использовать в качестве верхнего предела двухсигмовую границу, что дало бы

Этот предел тоже чувствителен к среднему и к трендам, и это значение увеличивается на 4, в том случае, если среднее равно 40, а не 36.

Следующим шагом мог бы стать сбор данных изо дня в день в течение нескольких недель и построение карты хода процесса с целью анализа случайности распределения.

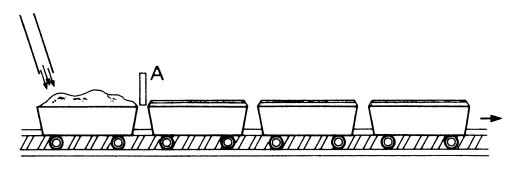

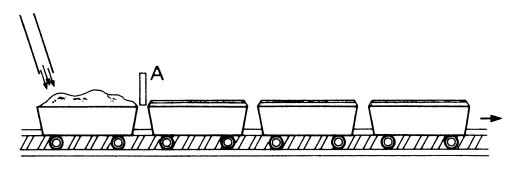

Пример 5. Идет погрузка окатышей железной руды в полувагоны, которые движутся мимо загрузочного желоба со скоростью примерно 4 мили в час.

Желательно: более однородная загрузка (нетто-тонна на полувагон).

Оператор, управляющий погрузкой, регулирует работу навалочного устройства, пытаясь достигнуть одинаковости веса. Однородность желательна по нескольким причинам. Возможно, что потребитель, заказывающий большое число вагонов, 100 или больше, хочет определить полный вес заказа и стоимость транспортировки с помощью выборки в 10 или 15 вагонов. Использование выборки снижает стоимость взвешивания вагонов, а также ускоряет движение вагонов при взвешивании. Желательно максимально использовать емкость каждого вагона, в то же время не допуская перегрузки. Окатыши, насыпанные в вагон с горкой, могут теряться, когда состав проходит поворот. Потеря до полутонны окатышей из вагона довольно обычное дело.

Было найдено решение (рис. 44). Тяжелая горизонтальная стальная балка (А на рис. 44) выравнивает загрузку на нужном уровне. Почему инженеры не подумали об этом раньше? Они предполагали, что оператор при должном старании сможет ограничить вариации. Им и в голову не приходило изменить саму систему.

Рис. 44. Полувагоны движутся мимо загрузочного желоба. Стальная балка А выравнивает загрузку на нужном уровне. Однородность желательна; также важна одинаковость веса. До того как установили стальную балку, приходилось сталкиваться со многими трудностями

Пример 6. Улучшенное производство чулок. В этом примере менеджмент мыслил перспективно и предвидел, что затраты в ближайшем будущем превысят доход, если только необходимые меры не будут предприняты немедленно

[94]. Любой план по увеличению доли чулок первого сорта привел бы к росту чистого дохода и улучшил конкурентоспособность компании даже при текущих объемах производства. Были и другие причины для повышения качества продукции: рабочим платили поштучно, штрафуя их на две пары за каждую дефектную. Компания должна была оплачивать разницу между заработком рабочих за неделю и минимальной зарплатой, когда заработок не достигал установленного уровня. Любое повышение производительности было на руку как рабочим, так и компании. Первоначальные шаги:

1. Большой шаг вперед был сделан, когда менеджеры, предвидя проблемы, обратились за помощью к статистику (Дэвид Чамберс).

2. Вторым шагом было обучение менеджмента.

3. Затем по совету профессора Чамберса компания направила 20 мастеров и руководителей на 10-недельные курсы в университет Теннеси, где они проводили по 2,5 часа в неделю. Между прочим, курсы впервые дали этим 20 людям возможность познакомиться друг с другом и обсудить назревшие проблемы.

4. По окончании обучения менеджмент попросил мастеров применить принципы, которые они изучали, и отчитаться о достигнутых результатах. Отчет был представлен на одном из еженедельных совещаний, проведение которых было инициировано во время обучения. Руководство выразило пожелание, чтобы эти встречи стали форумом для обмена идеями между операционным персоналом. И эти совещания были успешными. Впервые мастера увидели, что их работа важна для менеджмента и для завода. Они создали рабочую группу, и у них впервые появился интерес к работе. Фактически эта группа была кружком качества, состоящим из мастеров, – ресурс, неиспользовавшийся ранее.

5. После нескольких совещаний мастеров консультант порекомендовал для начала изучить проблемы участка обработки петель. Этот участок выбрали потому, что: 1) там были проблемы; 2) мастер участка изучил философию контроля; 3) этот мастер умело взаимодействовал с операторами станков и другими бригадирами.

Первый шаг. На выходе производственной линии чулки распределялись по сортам – первый сорт, нестандартные, второй, третий и тряпичный утиль. Некий делец, покупавший тряпки, обнаружил, что некоторые из них могут быть проданы как третий сорт или даже как нестандартные. Он нанял штопальщиц и превратил большую часть лоскутов материи в первый сорт.

Важно отметить, что стоимость производства тряпок такая же, как и стоимость производства изделий первого сорта. Прибыль, однако, приносит только первосортная продукция. Нестандартные, второсортные и третьесортные изделия продаются по цене, равной или ниже себестоимости; тряпки – почти даром.

Одним из первых шагов стало учреждение контроля обработки петель, чтобы узнать, находится ли система в статистически управляемом состоянии или есть свидетельства больших вариаций из-за специальных причин. Предприятие работало в две смены – дневную и вечернюю. Контроль 16 пар в день для каждой петельщицы был введен в первый рабочий день июня. Два месяца, июнь и июль, были отведены под испытательный период. Всего в этот период ежедневно трудились 47 человек. Общий процент дефектных изделий для каждой из 47 петельщиц показан на рис. 45. Оказалось, что средний показатель для всех работниц равен 4,8 % дефектных изделий с контрольными пределами, вычисляемыми следующим образом: