Преимущества стабильности или статистической управляемости. Процесс, который стабилен и находится в статистически управляемом состоянии, обладает рядом преимуществ по сравнению с нестабильным процессом. При наличии статистической управляемости:

1. Процесс индивидуален, его результаты предсказуемы. Он измерим, может быть охарактеризован имеющими рациональный смысл показателями воспроизводимости, как мы видели в предыдущем разделе. Производительность, объем и другие характеристики качества, включая число дефектов, если они есть, остаются почти постоянными час за часом, день за днем.

2. Затраты предсказуемы.

3. Регулярность выхода – важный побочный продукт состояния статистической управляемости. Поставка деталей по системе канбан – следующий естественный шаг, после того как вся система приведена в статистически управляемое состояние (Уильям Шеркенбах).

4. Производительность достигает максимума (затраты минимальны) в рамках действующей системы.

5. Взаимоотношения с продавцами, поставляющими материалы, находящиеся в состоянии статистической управляемости, чрезвычайно упрощаются. Затраты снижаются по мере того, как улучшается качество.

6. Влияние изменений в системе (ответственность менеджмента) может быть измерено с большей оперативностью и надежностью. Если система не находится в состоянии статистической управляемости, трудно измерить эффект от изменений. Говоря точнее, если нет управляемости, заметны будут только катастрофические результаты.

7. Для минимизации полной стоимости затрат на контроль изделий, поступающих из статистически управляемого процесса, можно использовать правила главы 14 (контролируем все или ничего).

Согласование показаний измерительных приборов (вопрос, тесно связанный со статистической управляемостью инструментов и калибров). Этот процесс важен как для потребителей, так и для поставщиков, иначе покупателю придется переплачивать за материал или продавец может получить слишком маленькую прибыль. Оба имеют право на честную сделку. Этот процесс также важен для компании, имеющей несколько заводов по производству одной и той же или аналогичной продукции.

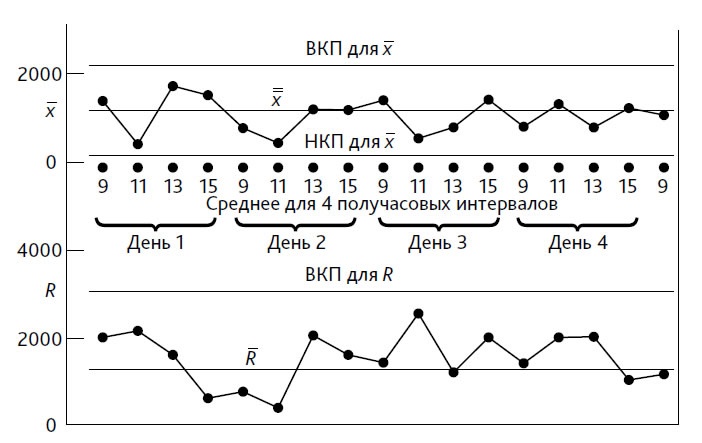

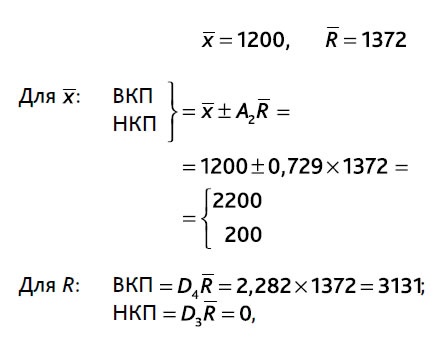

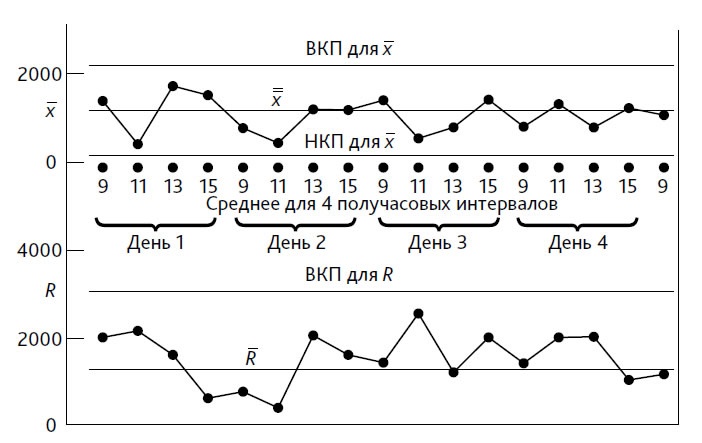

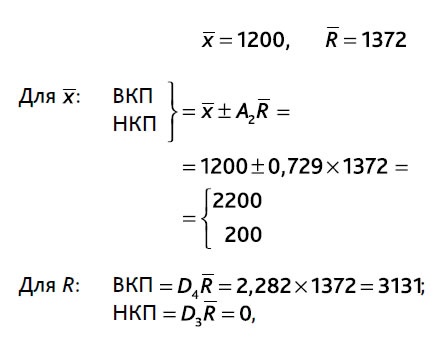

Другой пример использования контрольной карты для выработки суждения. Некоторые примеры вы найдете в главе 1. Теперь обратимся к другим. Исполнительный директор крупной компании, рассылающей товары по почте, обратился ко мне с просьбой разобраться с проблемой высоких затрат. Он также принес данные о числе выполненных заказов за каждые полчаса. Данные для x– и R-карты собираются каждые полчаса (рис. 36), n = 4. Как только он увидел, насколько широки оказались контрольные пределы для заказов, он заявил, что предпочитает меньшее значение вариаций. Я спросил, как они хотят этого достичь. Он предположил, что надо всего лишь нарисовать новые линии поближе друг к другу. Мне пришлось указать ему на то, что контрольные пределы всего лишь свидетельствуют о состоянии процесса, а не говорят о том, каким он может стать, и что любое снижение вариаций в будущем всецело лежит на нем. Он должен исследовать возможные общие причины вариаций и устранить их. Даже минимальный успех в этом деле повысил бы производительность и привел бы к уменьшению размаха между контрольными пределами. А это как раз то, что он хотел.

Рис. 36. Число выполненных заказов регистрируется каждые полчаса. Каждая точка на карте (результат четырех последовательных измерений) – это среднее число заказов, выполненных за четыре последовательных получасовых периода; R – это размах между этими четырьмя числами. Контрольные пределы вычисляются по обычным формулам:

где численные значения констант A2 = 0,729, D3 = 0 и D4 = 2,282 взяты из таблиц, которые можно найти в стандартных книгах по статистическому контролю качества

Как оказалось, причина больших колебаний была проста – значительные вариации уровня ожидающих выполнения заказов: некоторое время работы нет, затем аврал. Менеджмент сгладил колебания в числе подлежащих обработке заказов, производство выросло, число ошибок уменьшилось. Все, включая потребителей, были довольны.

Большая экономия была достигнута вследствие резкого снижения числа жалоб потребителей на задержки и ошибки. Пять работниц входили в штат. Теперь одна работница половину времени отвечает за звонки, и у нее остается еще полдня для другой работы. Автоматически выросла степень удовлетворенности потребителей. Сопутствующим результатом стал столь же резкий рост производства на том же самом оборудовании. Интенсивность работы не выросла, все просто стали работать правильнее.

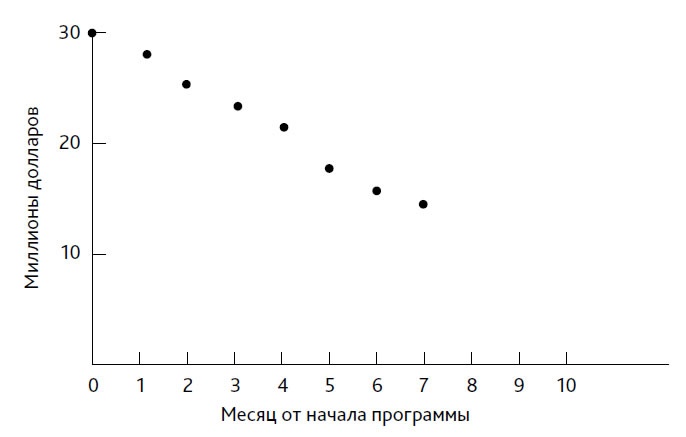

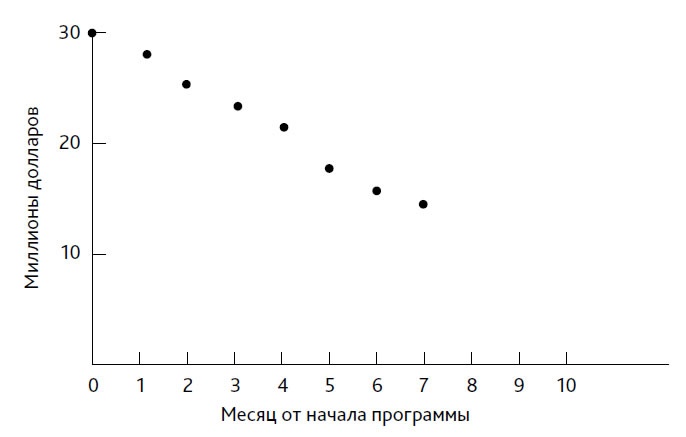

Улучшение качества ведет к снижению запасов незавершенного производства. На рис. 37 показаны месячные объемы незавершенного производства для некоторого процесса, включая входные детали, готовые для использования. По вертикальной оси отложены значения в миллионах долларов. В начале программы по совершенствованию качества запасы равнялись 30 млн долл., через семь месяцев они составляли 15 млн – снижение на 15 млн долл. При нынешних процентных ставках это означает ежедневную экономию примерно 6000 долл. в день, включая выходные и праздничные дни.

Рис. 37. Запасы незаверше нного производства через семь месяцев после начала программы по совершенствованию качества благодаря более высокому входному качеству и снижению числа переделок. (Эта карта представлена моим другом Эрнестом Шэфером из General Motors, 1982.)

Что привело к такому снижению? Более высокое качество входных материалов благодаря сотрудничеству с поставщиками; снижение числа поставщиков. Исчезла потребность иметь наготове временные технические условия, разрешения для использования дефектных входных материалов. Самое важное – меньше деталей ожидает переделки. Хорошо известно, что изделия для переделки накапливаются: никто не хочет с ними работать.

Канбан, или система «точно вовремя», – это естественное следствие достижения состояния статистического управления для показателей качества продукции, что, в свою очередь, ведет к достижению статистической управляемости для скорости производственного процесса.

Самые важные цифры – не на карте. Карта на рис. 37 важна, но еще более важны цифры, которых нет на карте, эти цифры неизвестны или не могут быть обнаружены (цитируя д-ра Ллойда Нельсона). Например, производственные рабочие на заводе теперь видят улучшения по всему технологическому процессу. Они уже не тратят время на то, чтобы скрыть дефектные изделия, упущения. Производительность растет. Другой скрытый результат состоит в том, что конечный потребитель получает продукцию более высокого качества и может привести к нам большее число клиентов. Повышение производительности и конкурентоспособности, вызванное улучшением качества, трудно измерить в долларах. Еще одна не упоминавшаяся ранее выгода – высвобождение площадей, которые были нужны для складирования деталей, ожидавших переделки, для установки полезного оборудования.