«Проблемы, конечно, возникали, – говорит В. Беркович, – к примеру, серьезные трудности с разработкой и изготовлением автоматики регулирования двигателя, об испытаниях его на специальных стендах, где вместо керосина – газ. И, главное, ресурс двигателя, который должен быть в 100 раз больше, чем у двигателя военного назначения».

И еще особенность АЛ-31СТ в том, что проверить правильность конструкторских решений можно только непосредственно при эксплуатационных испытаниях на компрессорной станции при перекачке газа.

Проблемы постепенно снимались, и первые же испытания покажут, что двигатель работоспособен.

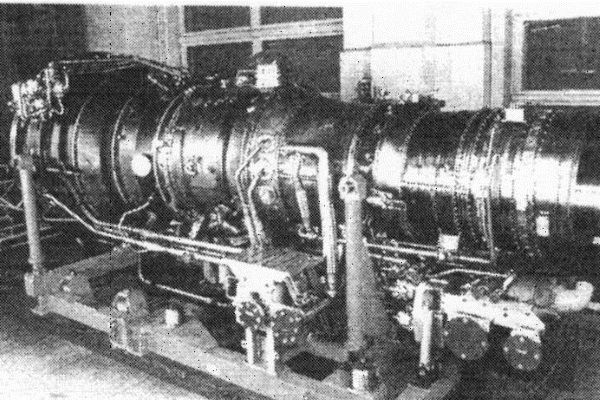

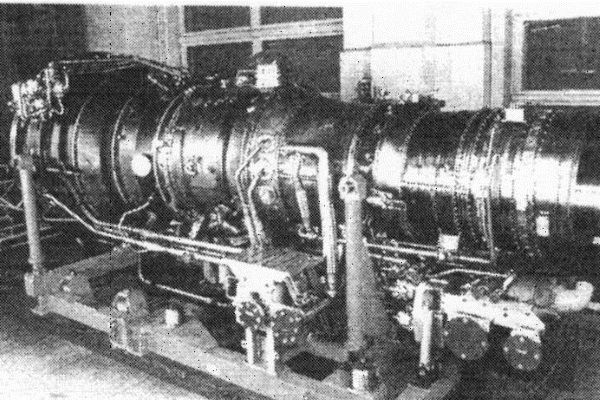

«Для обеспечения большей надежности, высоких параметров и сокращения сроков доводки, разработчики, создавая АЛ-31СТ, стремились внести минимум изменений в базовый двигатель.

Изменению подверглись лишь некоторые элементы АЛ-31Ф. Их называет главный конструктор Виктор Викторович Куприк:

– компрессор низкого давления из-за перепроектирования проточной части на меньший расход воздуха;

– камера сгорания – из-за перехода на газообразное топливо и обеспечения низкого уровня выбросов вредных веществ;

– наружный контур – из-за изменения внешнего диаметра компрессора низкого давления;

– система уплотнений опор – из-за перехода на лабиринтные уплотнения вместо масляных контактных уплотнений для повышения ресурса;

– система управления – в связи с применением электронной системы управления Series-4 американской фирмы «Компрессор Контролз Корпорейшн».

Ходовая часть, диски, валы, подшипники газотурбинного привода, включая и компрессор низкого давления, изменению не подвергались».

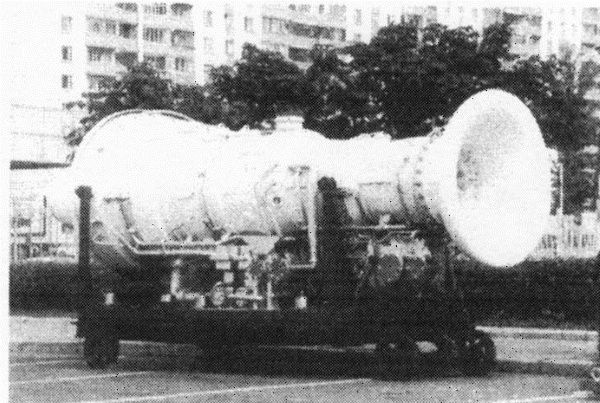

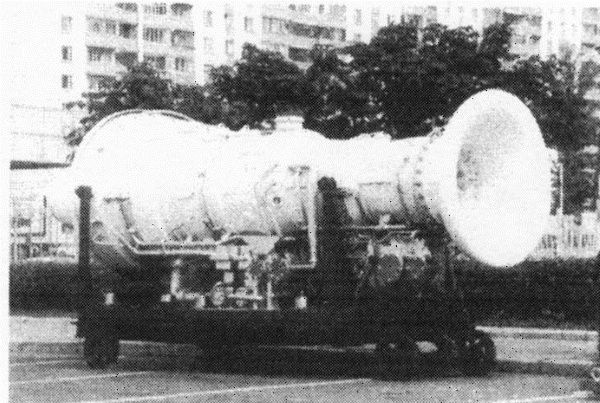

Силовая турбина для газотурбинного привода с частотой вращения 5300 об/мин была спроектирована вновь. По предложению генерального конструктора В.М. Чепкина она была объединена с нагнетателем природного газа осевого типа в одном блоке. Ее эксплуатация была начата практически без доводочных работ.

Первый образец газотурбинного привода АЛ-31СТ был собран в марте 1994 года и поступил на испытания на стенд НПО «А. Люлька-Сатурн». Один из стендов в Тураеве, предназначенных для испытаний базового двигателя АЛ-31Ф, был переоборудован для испытаний АЛ-31СТ на газообразном топливе с системой управления Series-4 для отработки запуска, системы управления, оценки характеристик. Этот образец газотурбинного привода используется и сейчас для экспериментальных работ.

Второй образец газотурбинного привода АЛ-31СТ, собранный в июне 1994 года, пройдя комплекс испытаний на стенде, в сентябре того же года поступил на компрессорную станцию «Карпинская» ДАО Тюментрансгаза для опытной эксплуатации. Газотурбинный привод АЛ-31СТ был установлен вместо газотурбинного привода НК-16СТ (КБ Н.Д. Кузнецова), при этом системы, обслуживающие газотурбинный привод в газоперекачивающем агрегате, претерпели минимальные изменения.

КБ спроектировало турбину АЛ-31СТ – стационарная. Проблемы, конечно, возникали, но они снимались, испытания показывали, что АЛ-31СТ в необычных условиях работоспособен. Сейчас наземные авиадвигатели работают на многих компрессорных станциях при перекачке газа и наработали около трехсот тысяч часов.

С сентября по декабрь 1994 года были проведены подготовительные и монтажные работы, выполнена пусконаладка. С января 1995 года начата опытная эксплуатация газотурбинного привода, наработка его за первый этап эксплуатации составила 1175 часов.

Для обеспечения непрерывной работы на выделенном для АЛ-31СТ рабочем месте на НПО «А. Люлька-Сатурн» принято решение использовать для опытной лидерной эксплуатации два газотурбинных привода АЛ-31СТ. Такое решение ускорило темп доводки АЛ-31СТ, позволило оперативно внедрить разрабатываемые мероприятия с проверкой их в реальных условиях эксплуатации. Оперативному внедрению мероприятий способствовал созданный на базе Краснотурьинского производственно-технического предприятия ДАО Тюментрансгаза (в 12 км от компрессорной станции «Карпинская») центр диагностики и восстановительного ремонта. Ряд мероприятий, требующих частичной разборки газотурбинного привода, был внедрен в условиях центра. Там же проводилась углубленная инспекция состояния элементов газотурбинного привода. Центр диагностики сократил сроки внедрения и контроля.

«Модульная конструкция газотурбинного привода АЛ-31СТ, – по словам Валерия Вадимовича Белоконя, – обеспечивает замену узлов без дополнительных работ по подгонке, балансировке и испытаниям».

Центр диагностики и восстановительного ремонта, который мы создали совместно со специалистами Газпрома, позволяет выполнять многие трудоемкие технологические операции: комплексное диагностирование технического состояния, замену модулей, отдельных узлов и деталей, частичную разборку для устранения повреждений лопаток компрессора, промывку и очистку узлов и деталей.

Поэтому цикл восстановительного ремонта не превышает 15–20 дней, а это очень удобно и важно для эксплуатации.

В начале 90-х годов в Газпроме возникла острая потребность в отечественных газотурбинных двигателях для перекачки газа по магистральным трубопроводам. С Газпромом был заключен договор о разработке наземной газовой турбины на базе двигателя АЛ-31Ф.

В 1996 году АЛ-31СТ прошел межведомственные испытания и рекомендован для серийного изготовления.

На Уфимском машиностроительном производственном объединении под руководством генерального директора Валерия Павловича Лесунова началось освоение его серийного производства.

По всем параметрам и характеристикам он полностью соответствует требованиям технического задания, согласованного с РАО «Газпром».

По сравнению с приводом НК-16СТ Самарского ОКБ, для замены которого используется АЛ-31СТ, он имеет расход топливного газа на 900 – 1000 кг/ч меньше. При средней годовой наработке газоперекачивающего агрегата 5600 часов экономия в расходе топливного газа при использовании газотурбинного привода АЛ-31 ОТ составляет 8 000 000 нм3, что соответствует экономии 400 000 долларов США в год.

Необходимо также отметить низкий уровень безвозвратных потерь масла (0,28…0,30 кг/ч), что тоже вместе с периодичностью технического обслуживания через 2000–3000 часов вносит экономию в эксплуатационные расходы.

Конструкторы продолжают работу по дальнейшему совершенствованию конструкции газотурбинного привода, его характеристик, снижению трудоемкости изготовления.