Многие люди соглашаются с утверждением Нонаки о том, что знанием невозможно управлять. Почему? Поскольку оно – живой процесс, а не мертвое тело. Вместо управления знанием или контроля за ним, по мнению Нонаки, мы должны создавать условия, которые позволят возникнуть всем трем аспектам: ИТ-системам, процессу создания знаний и местам лидерской культуры, способствующим такому типу работы.

ПРИМЕР 2: ПРОИЗВОДСТВО

Том Джонсон, соавтор книги Relevance Lost: The Rise and Fall of Management Accounting and Profit Beyond Measure («Потеря релевантности: взлет и падение управленческого учета и неограниченной прибыли»), во время интервью рассказал историю о том, как производство автомобилей перешло от массового к бережливому. Он использовал пример самого известного в мире автомобильного завода, расположенного возле Детройта.

«К концу Второй мировой войны обе компании – и Ford, и Toyota – видели деятельность завода Генри Форда в Ривер-Руж. Завод был построен во время Первой мировой и работал в 20-е годы, выпуская Model T – классический автомобиль массового производства. Каждый производитель отрасли знал ее назубок. Эта модель была весьма полезна, если вы собирались массово выпускать один вариант одинакового цвета одним и тем же способом.

После войны требовалось производить много разных автомобилей, не строя для каждой модели отдельный завод. Ford Motor Company нашла решение, построив нечто грандиозное, а затем задействовав это с максимально возможным результатом. Постоянное поддержание уровня производства означало минимальные издержки.

Проблема заключалась в том, что конвейерным методом, используемым Генри Фордом, было невозможно выпускать разные модели: чтобы собрать два разных варианта, требовалось каким-то образом остановить линию и все поменять. Руководство решило разделить ее на части. Вместо постоянного потока поместить покрасочный цех в одно место, кузовной цех – в другое, сварку или клепку – еще куда-нибудь…

Именно поэтому философия экономии на масштабе за все эти годы стала сутью мышления Ford, GM и других американских производителей».

В противоположность этому подходу, развитие нового этапа, позже названного «бережливым производством», началось как другой способ видеть реальность – это и правда был новый взгляд на завод Генри Форда. Как говорит Джонсон, когда инженеры Toyota изучили завод в Ривер-Руж, поняли, что низкие издержки возможны благодаря постоянному потоку. Они вернулись в Японию и, поскольку после войны не осталось ни единого предприятия, решили, что сосредоточат все производство на одном, но с постоянным потоком.

Рис. 4.6. Сдвиг фокуса с «нижнего течения» на «верхнее»

«К 70-м годам, – продолжает Том Джонсон, – когда мы только начали понимать, что происходит, время, которое требовалось на смену линии, было доведено до минимума. У нас смена кузовного пресса занимала 8 часов, а у японцев на это уходило 20–30 минут. В конце концов к началу 80-х они еще сократили время на смену – теперь речь шла о 6, 8, 10 минутах. Сделав это, японские производители смогли построить то, что назвали “выровненным производством смешанных моделей”. Теперь это постоянно текущая линия, и в какой-то период можно видеть, как едут красные машины, затем синие – перед вами может проплыть любая смесь моделей, необходимая клиентам конкретно в этот день. Они добились огромного разнообразия моделей при очень низких издержках, поскольку построили систему, при которой реально собирать машину за машиной, исполняя конкретный заказ. За этим стоит совершенно другое понимание мира».

Потрясающий успех системы работы Toyota стал широко известен благодаря исследованию Массачусетского технологического института, которое описало принципы, стоящие за этим способом, под названием бережливое производство

[107]. Процесс перестраивается в синхронизированный поток, что делает его менее капитало- и трудоемким

[108].

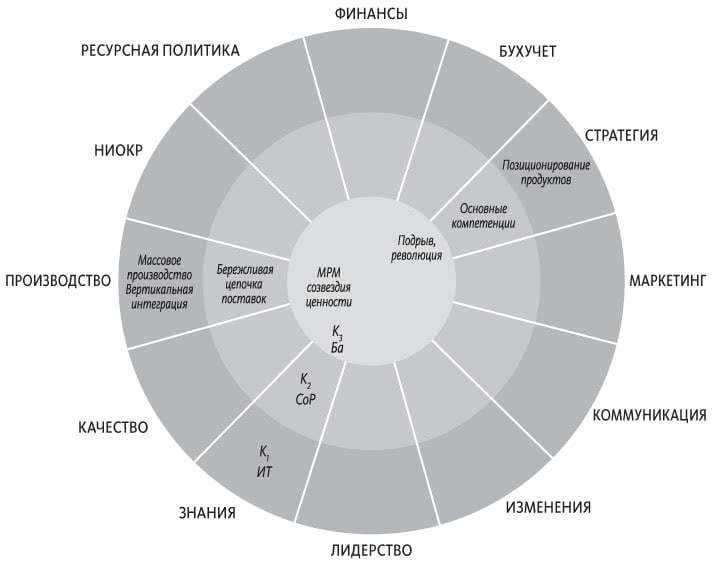

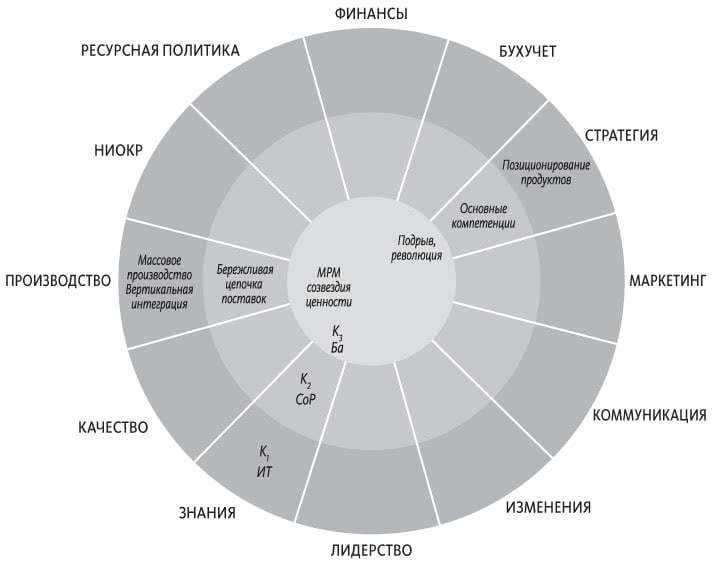

Пока западный автопром переходил от массового производства (первая стадия) к бережливому (вторая стадия), Toyota уже направилась к системе третьего поколения. Недостатком бережливого производства было отсутствие синергии и интеграции между проектами и платформами. Новая система, которую Майкл Кусумано и Кентаро Нобеока называют многопроектным управлением (multiproject management, МPM), напротив, одновременно соединяет и координирует инженерные усилия в разных проектах и платформах. Согласно источникам Toyota, эта система помогла снизить издержки развития в среднем проекте на 30 %, а количество прототипов – на 40 %. Она основана на более широком совместном использовании компонентов, интенсивной связи и координации между инженерными и испытательными функциями, создании коммуникационной инфраструктуры, способствующей параллельным инновациям сверх границ проектов и платформ.

Производство перешло от вертикальной интеграции (первый этап) к более горизонтальным интегрированным цепям поставок (второй этап) и паутинообразным «созвездиям ценности», которые сосредоточены на общих компонентах разных платформ, а также постоянном развитии и оптимизации системы в целом (третий этап)

[109]. В то время как цепочка поставок предполагает линейный поток создания продукта, где материал перемещается от поставщиков к клиентам, паутинообразные созвездия ценности воспринимают клиентов не только как конечных получателей, но и как активных участников создания экономической ценности, рождающейся из переплетающихся связей сотрудничающих субъектов.

Например, когда клиенты Mercedes-Benz в Германии выбирают новый автомобиль, они не просто покупают новую машину. Они могут посмотреть на работу цехов, что позволяет стать реальными свидетелями и участниками производственного процесса, создающего их автомобиль.

Лидерство с позиции чистого холста

Управление – это умение добиться результата, а лидерство – создание и взращивание более широкого контекста, плодородной почвы, в которой могут происходить нужные события

[110].

Поначалу бизнес-лидеры пользовались директивным подходом – командно-административным. Они устанавливали четкие планы и цели, чтобы мобилизовать и повести за собой всю компанию. И хотя никто не скажет, что этот тип руководства полностью устарел, все более понятно: для успеха в нашем сложном, динамичном и нестабильном рабочем окружении требуется нечто иное. Как можно командовать и контролировать, когда самые важные цели, задачи, проблемы и возможности изначально не известны, а возникают с течением времени?