Глава 4

Практика кайдзен

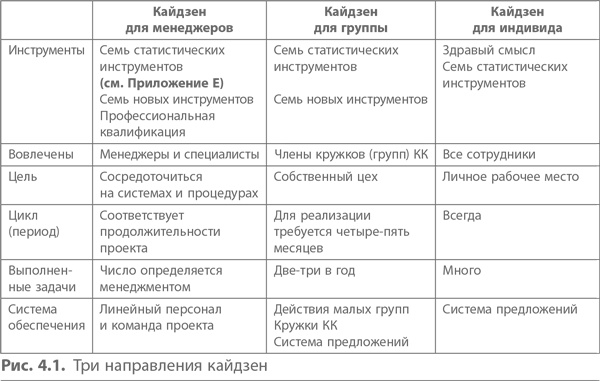

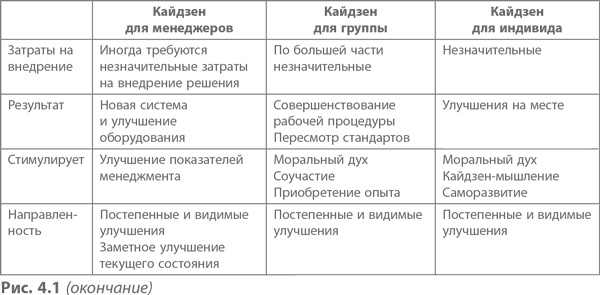

Мы рассмотрели японский и западный подход к прогрессу и совершенствованию. В частности, сравнили японскую философию кайдзен с акцентом Запада на инновации, воспринимаемые как источник прогресса. В программе кайдзен можно выделить три направления, отличающиеся сложностью и уровнем улучшений: 1) кайдзен для менеджеров; 2) кайдзен для группы и 3) кайдзен для индивида (см. рис. 4.1). Давайте более подробно рассмотрим эту детализацию.

Кайдзен для менеджеров

Первая составляющая программы – это кайдзен, ориентированный на менеджмент, поскольку он направлен на решение ключевых вопросов логистики и стратегии, на прогресс в целом и мораль.

Поскольку кайдзен – дело всех и каждого, менеджер обязан улучшать свою работу. Японские руководители считают, что должны уделять совершенствованию по меньшей мере 50 % своего времени. Проекты кайдзен, которые приходится рассматривать менеджменту, требуют высочайшей квалификации в области решения проблем, а также специальных и инженерных знаний, хотя иногда достаточно семи статистических инструментов (см. Приложение Е). Они явно касаются работы менеджера, часто предполагают взаимодействие сотрудников разных подразделений, которые, объединяясь в команду, решают межфункциональные проблемы.

Недавно я посетил европейскую фирму, производящую электронику, и обсуждал с инженерами возможности совершенствования на рабочих местах. В ходе беседы один из них сказал, что, когда он предлагает новый, отличный от прежнего метод работы, босс обязательно спрашивает, каков ожидаемый экономический эффект от введения этого изменения. Если сотрудник не может гарантировать, что внедрение даст финансовые преимущества, начальник просто кладет его предложение под сукно.

Возможности совершенствования есть повсюду. Недавно один японский инженер при посещении американского сталелитейного завода пришел в ужас, увидев в коридоре груду стальных листов, «напоминающую падающую Пизанскую башню». Его тревогу вызвали две причины: во-первых, эта неустойчивая конструкция представляла реальную угрозу безопасности рабочих, а, во-вторых, лежащие без движения деньги, вложенные в эту гору металла, были не менее реальной угрозой для благосостояния компании.

В цехах японских заводов на пол обычно нанесена специальная сетка с номерами, на которой отмечены места, отведенные для комплектующих, сырья и незавершенного производства. «На нашем заводе мы начали мероприятия по кайдзен с наблюдения за тем, как люди выполняют свою работу, – говорит Тайити Óно из компании Toyota, – поскольку это не требует никаких затрат». Следовательно, отправная точка для кайдзен – определить «потери» в движениях рабочего. На практике их выявление – одна из самых сложных проблем, поскольку эти нерациональные перемещения – неотъемлемая часть последовательности действий.

Тайити Óно приводит в пример рабочего, который устанавливает в пресс блок двигателя, подаваемый конвейером. Если на линии оказывается больше одного блока, рабочий не успевает их обработать и поэтому вынужден отодвигать назад, при этом образуется скопление подаваемых сборочных единиц. Такой труд, будучи весьма интенсивным, непроизводителен. Если менеджмент способен выявить потери времени при выполнении подобной производственной операции, можно повысить эффективность работы, исключив лишние движения. В приведенном примере, например, помещать блоки на конвейер по одному.

При осуществлении непрерывных операций важно обратить внимание на размеры и положение переключателей, разместив их поближе к рабочему месту. Для удобства их часто заменяют тумблерами. Иногда переключатель устанавливается на полу, чтобы рабочий мог просто наступить на него, не отвлекаясь от выполнения операции.

Человек, как правило, не замечает, что делает лишние движения. Например, рабочий, который обслуживает несколько станков, переходя от одного к другому, то и дело оглядывался назад. Когда Óно видел, что кто-нибудь на Toyota вел себя так, он кричал: «Не веди себя как скунс!» (Скунс, когда его преследуют, имеет обыкновение время от времени останавливаться и оглядываться назад.) Лишь после того, как эти ненужные движения были выявлены и устранены, говорит Óно, мы смогли перейти к следующей фазе кайдзен и заняться системами и станками. Его любимая поговорка: «Голова дороже денег».

Кайдзен для менеджмента может включать и групповые формы работы, такие, как команды кайдзен, команды проектов и группы решения проблем. Однако они отличаются от кружков КК, главным образом, тем, что в их состав входит менеджмент и организация их деятельности – часть его работы.

Кайдзен оборудования

Если взглянуть на кайдзен менеджмента через призму работы оборудования, мы вновь обнаружим практически неисчерпаемые возможности совершенствования. Хотя основной акцент сместился на встраивание качества в процесс проектирования, его обеспечение на этапе производства по-прежнему остается непременной составляющей контроля качества. Японский менеджмент полагает, что новое оборудование всегда требует дополнительного улучшения. Казалось бы, в этом нет нужды, поскольку большая его часть изготавливается по индивидуальному заказу. Но производственники прекрасно знают, что даже самое лучшее оборудование нуждается в доработке и совершенствовании в процессе эксплуатации. Поэтому большинство промышленных предприятий имеет собственные мощности для ремонта и даже производства станков.

На заводе Daihatsu Motor в Киото для сборки легковых автомобилей используются 102 промышленных робота. Сто из них были либо собраны прямо здесь, либо переделаны инженерами Daihatsu после приобретения у фирм-производителей.

Ётаро Кобаяси, президент Fuji Xerox, вспоминает слова одного профессора, который посетил сборочные заводы компании до того, как она приступила к TQC. (Позднее, в 1980 г., фирма получила премию Деминга для предприятий.) Осматривая поточную линию, профессор заметил: «Господа, это не производственное предприятие. У вас тут сборочная линия, устроенная на складе».

Обычно в процессе производства в цехе скапливается столько деталей, что, стоя в начале поточной линии, вы не видите ее конца. В сущности, склад тоже можно использовать для сборки. Одним из несомненных дополнительных преимуществ систем канбан и «точно вовремя» служит то, что после их внедрения прекрасно просматривается весь конвейер.

Изменение компоновки завода для повышения эффективности – одна из самых приоритетных задач, и усилия кайдзен всегда нацелены на сокращение длины конвейеров или их ликвидацию. Вот почему группа японских бизнесменов пришла в такое смятение, увидев, что на одном из европейских предприятий до сих пор используются устаревшие ленточные транспортеры.